Em sua essência, as principais vantagens dos elementos de aquecimento de Dissiliceto de Molibdênio (MoSi2) são sua capacidade para temperaturas de operação extremamente altas, vida útil inigualável e notável estabilidade operacional. Esses atributos os tornam uma escolha superior para as aplicações de fornos industriais e de laboratório mais exigentes, onde desempenho e confiabilidade são inegociáveis.

Embora muitos materiais possam aquecer, os elementos de MoSi2 são únicos porque prosperam em calor extremo. Sua capacidade de formar uma camada protetora auto-regeneradora em oxigênio garante longevidade excepcional e desempenho previsível, diminuindo fundamentalmente o custo total de propriedade em processos de alta temperatura.

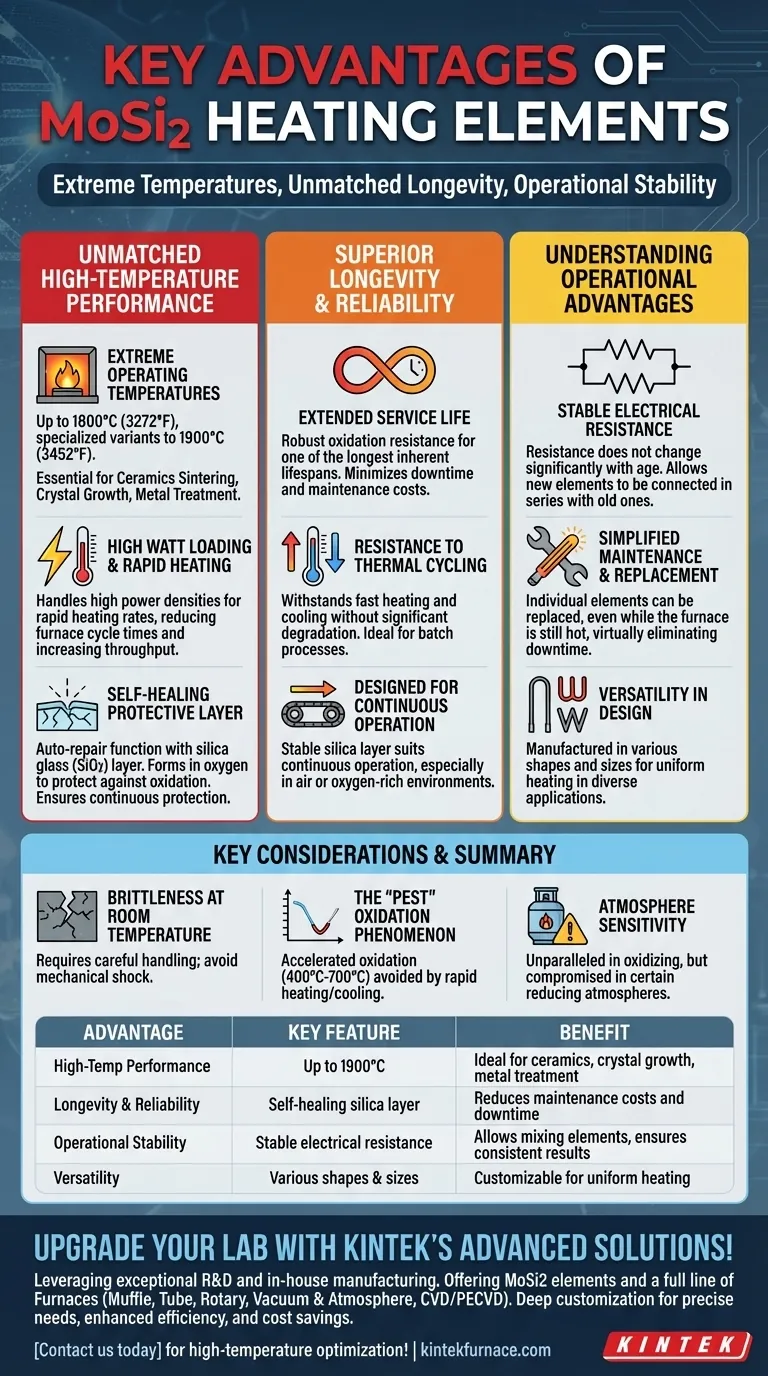

Desempenho Inigualável em Altas Temperaturas

A característica definidora do MoSi2 é sua capacidade de operar de forma confiável em temperaturas que destruiriam a maioria dos outros elementos de aquecimento metálicos. Essa capacidade é a base para seu uso em processamento térmico avançado.

Temperaturas de Operação Extremas

Os elementos de MoSi2 podem operar continuamente em temperaturas de até 1800°C (3272°F), com algumas variantes especializadas atingindo até 1900°C (3452°F). Isso os torna indispensáveis para processos como sinterização de cerâmicas, crescimento de cristais e tratamento térmico de metais.

Alta Carga de Watts e Aquecimento Rápido

Esses elementos podem lidar com densidades de potência muito altas, ou cargas de watts. Isso permite taxas de aquecimento extremamente rápidas, reduzindo significativamente os tempos de ciclo do forno e aumentando a produtividade.

A Camada Protetora Auto-Regeneradora

A chave para a durabilidade do MoSi2 em altas temperaturas é sua função de "auto-reparo". Quando aquecido em uma atmosfera contendo oxigênio, uma fina camada não porosa de vidro de sílica (SiO2) se forma na superfície do elemento. Se essa camada for rachada ou danificada, o MoSi2 subjacente é exposto ao oxigênio e imediatamente "cura" a ruptura com nova sílica, garantindo proteção contínua contra a oxidação.

Longevidade e Confiabilidade Superiores

Além da temperatura pura, os elementos de MoSi2 são projetados para operação contínua e de longo prazo, o que minimiza o tempo de inatividade e os custos de manutenção.

Vida Útil Estendida

Devido à sua robusta resistência à oxidação, os elementos de MoSi2 possuem uma das vidas úteis inerentes mais longas de qualquer tecnologia de elemento de aquecimento elétrico. Isso reduz a frequência de ciclos de substituição caros e a mão de obra associada.

Resistência ao Ciclagem Térmica

Os elementos são capazes de passar por ciclagem térmica rápida — aquecimento e resfriamento rápidos — sem sofrer degradação ou fadiga significativas. Isso os torna ideais para processos em lote que exigem mudanças frequentes de temperatura.

Projetado para Operação Contínua

A estabilidade da camada protetora de sílica torna o MoSi2 perfeitamente adequado para operação contínua, especialmente em ambientes de ar ou ricos em oxigênio.

Compreendendo as Vantagens Operacionais

Os elementos de MoSi2 oferecem benefícios práticos que simplificam o design, a operação e a manutenção do forno.

Resistência Elétrica Estável

Ao contrário de muitos outros elementos de aquecimento, a resistência elétrica do MoSi2 não muda significativamente com a idade ou o uso. Esta é uma vantagem crítica, pois permite que novos elementos sejam conectados em série com os antigos sem afetar o desempenho.

Manutenção e Substituição Simplificadas

A estabilidade do MoSi2 permite que elementos individuais sejam substituídos sem a necessidade de substituir todo o conjunto. Muitos projetos de fornos até permitem que os elementos sejam substituídos enquanto o forno ainda está quente, eliminando virtualmente o tempo de inatividade para manutenção.

Versatilidade no Design

Os elementos de MoSi2 podem ser fabricados em uma ampla variedade de formas e tamanhos, incluindo configurações comuns em forma de U, em forma de W e retas. Isso permite que os projetistas de fornos otimizem a uniformidade do aquecimento e a potência para aplicações específicas.

Considerações Chave e Compromissos

Para alavancar o MoSi2 de forma eficaz, é crucial entender suas propriedades e limitações específicas do material.

Fragilidade à Temperatura Ambiente

O MoSi2 é um cermet (compósito cerâmico-metal) e é bastante frágil em temperaturas mais baixas. Requer manuseio e instalação cuidadosos para evitar choque mecânico ou fratura.

O Fenômeno da Oxidação "Pest"

Em uma faixa específica de baixa temperatura, de aproximadamente 400°C a 700°C, o MoSi2 pode sofrer oxidação acelerada, conhecida como oxidação "pest", que pode fazer com que o material se desintegre. Isso é evitado garantindo que o forno aqueça ou resfrie rapidamente através desta zona de temperatura.

Sensibilidade à Atmosfera

Embora inigualável em atmosferas oxidantes, o desempenho do MoSi2 pode ser comprometido em certas atmosferas redutoras ou reativas que atacam a camada protetora de sílica. O ambiente operacional deve ser sempre considerado durante a seleção do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de MoSi2 é uma decisão baseada na obtenção de resultados de desempenho específicos para o seu processo térmico.

- Se o seu foco principal é a temperatura máxima do processo e a velocidade: MoSi2 é a escolha definitiva para aplicações que operam consistentemente acima de 1600°C e que exigem aquecimento rápido.

- Se o seu foco principal é o tempo de atividade operacional e baixa manutenção: A resistência estável e a longa vida útil dos elementos de MoSi2 reduzem a frequência de substituição e permitem a troca a quente, maximizando a disponibilidade do forno.

- Se o seu foco principal é a consistência do processo: A resistência do elemento à ciclagem térmica e sua saída elétrica estável garantem resultados altamente repetíveis e previsíveis de lote para lote.

Em última análise, investir em elementos de MoSi2 é uma decisão estratégica para alcançar processamento térmico confiável, eficiente e de alto desempenho.

Tabela Resumo:

| Vantagem | Característica Chave | Benefício |

|---|---|---|

| Desempenho em Altas Temperaturas | Opera até 1900°C | Ideal para sinterização de cerâmicas, crescimento de cristais e tratamento de metais |

| Longevidade e Confiabilidade | Camada de sílica auto-regeneradora | Reduz custos de manutenção e tempo de inatividade |

| Estabilidade Operacional | Resistência elétrica estável | Permite misturar elementos novos e antigos, garante resultados consistentes |

| Versatilidade | Várias formas e tamanhos | Personalizável para aquecimento uniforme em diversas aplicações |

Atualize o processamento térmico do seu laboratório com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos elementos de aquecimento de MoSi2 e uma linha completa de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — adaptados para diversos laboratórios. Nossa profunda capacidade de personalização garante um ajuste preciso para suas necessidades experimentais únicas, proporcionando maior eficiência, confiabilidade e economia de custos. Entre em contato conosco hoje para discutir como podemos otimizar suas aplicações de alta temperatura!

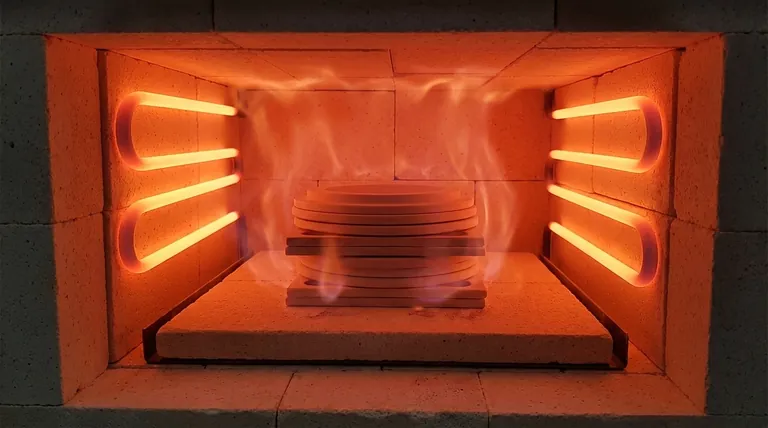

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção