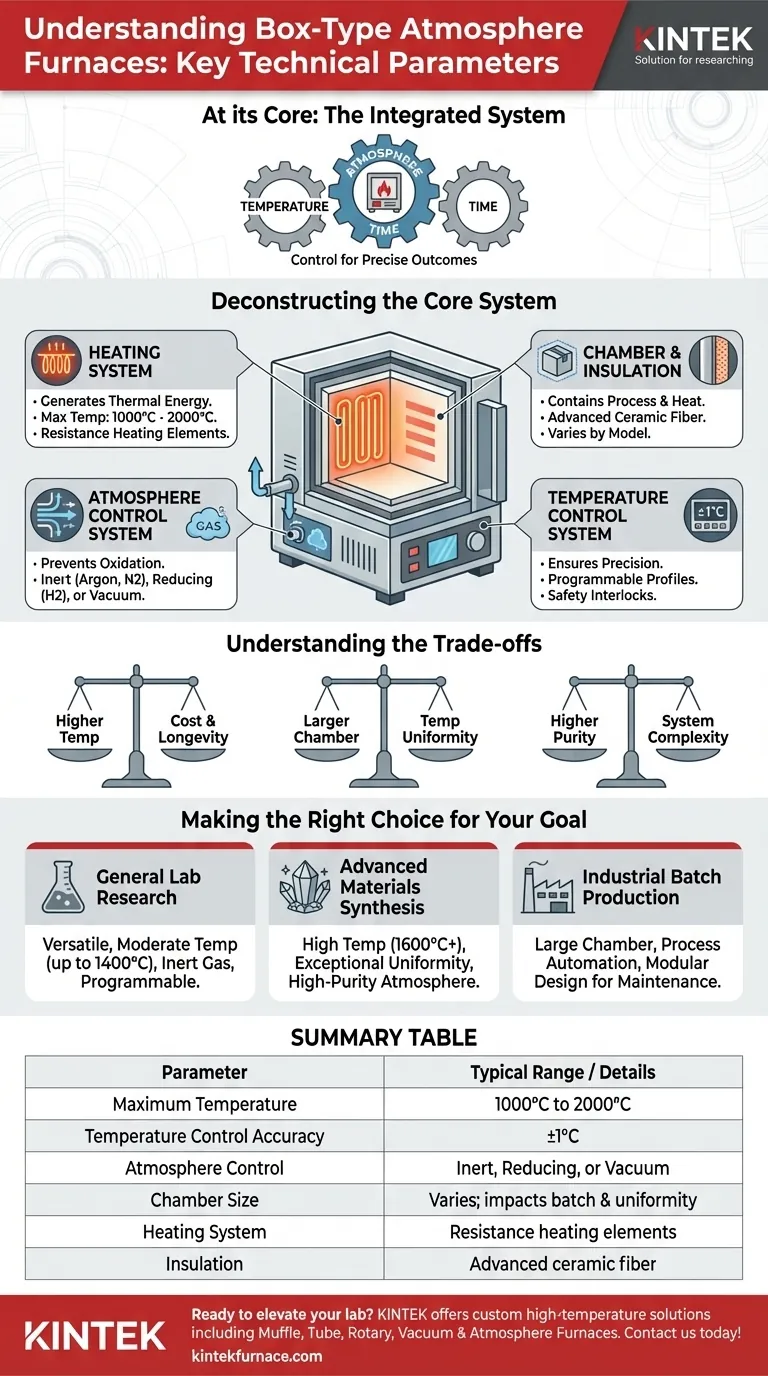

Em sua essência, um forno de atmosfera tipo caixa é definido por sua capacidade de controlar três variáveis críticas: temperatura, atmosfera e tempo. Os parâmetros técnicos gerais que quantificam esse controle incluem uma faixa máxima de temperatura (tipicamente de 1000°C a 2000°C), precisão do controle de temperatura (muitas vezes dentro de ±1°C), o tipo de sistema de controle de atmosfera (por exemplo, gás inerte ou redutor) e o tamanho físico da câmara.

Compreender as especificações de um forno de atmosfera tipo caixa não é memorizar números. É ver o forno como um sistema integrado onde cada parâmetro — do elemento de aquecimento ao isolamento — impacta diretamente sua capacidade de alcançar um resultado preciso e repetível para seus materiais.

Desconstruindo o Sistema Central

Um forno de atmosfera tipo caixa é um ambiente construído para um propósito específico. Seu design se concentra na criação e manutenção de condições altamente específicas que seriam impossíveis ao ar livre. Para entender seus parâmetros, você deve primeiro entender suas partes constituintes.

O Sistema de Aquecimento: Gerando Energia Térmica

A função principal do forno é gerar calor. Isso é regido por sua temperatura máxima e pelos elementos que a produzem.

A maioria dos modelos utiliza aquecimento por resistência, onde uma corrente elétrica é passada através de elementos de aquecimento especializados (como fio de resistência) para gerar energia térmica. A temperatura máxima atingível, de 1000°C para processos básicos a mais de 2000°C para cerâmicas avançadas, é uma especificação primária determinada pelo material desses elementos.

A Câmara e o Isolamento: Contendo o Processo

A câmara do forno é a caixa selada onde o trabalho acontece. Suas dimensões internas ditam o tamanho e o volume máximos do material que você pode processar em um único lote.

Ao redor da câmara estão materiais isolantes de alto desempenho, tipicamente fibra cerâmica avançada. Este isolamento é fundamental para minimizar a perda de calor, garantir a eficiência energética e manter uma temperatura estável e uniforme dentro da câmara.

O Sistema de Controle de Atmosfera: A Característica Definidora

Este sistema é o que separa um forno de atmosfera de um forno padrão. Seu propósito é deslocar o ar ambiente (que contém ~21% de oxigênio) com um gás específico para evitar oxidação e outras reações químicas indesejadas em altas temperaturas.

As opções tipicamente incluem:

- Atmosfera Inerte: Uso de gases como Argônio ou Nitrogênio para criar um ambiente não reativo.

- Atmosfera Redutora: Uso de gases como Hidrogênio para remover ativamente o oxigênio da superfície do material.

- Condições de Vácuo: Bombeamento do ar para criar um quase vácuo, embora esta seja uma característica de modelos mais especializados.

A eficácia deste sistema é determinada pela qualidade das vedações da câmara e pela precisão do sistema de fornecimento de gás.

O Sistema de Controle de Temperatura: Garantindo a Precisão

Provavelmente o sistema mais crítico para repetibilidade, o controlador de temperatura gerencia os elementos de aquecimento. Fornos modernos apresentam controladores programáveis avançados que garantem uma regulação térmica precisa, muitas vezes com uma precisão de ±1°C.

Isso permite que os usuários executem perfis de aquecimento complexos com múltiplos estágios, rampas e patamares, garantindo que cada processo seja consistente e repetível. Intertravamentos de segurança também são integrados aqui para garantir a confiabilidade operacional.

Entendendo as Compensações (Trade-offs)

A seleção de um forno envolve equilibrar desempenho com custo e complexidade. As especificações ideais estão sempre ligadas à aplicação pretendida.

Faixa de Temperatura vs. Custo e Longevidade

Atingir temperaturas mais altas exige elementos de aquecimento e materiais isolantes mais exóticos e caros. Esses componentes de alto desempenho geralmente têm uma vida útil operacional mais curta e são mais caros de substituir, criando uma compensação direta entre a capacidade máxima de temperatura e o custo operacional de longo prazo.

Tamanho da Câmara vs. Uniformidade de Temperatura

Em uma câmara maior, torna-se mais difícil manter uma temperatura perfeitamente uniforme em todo o volume. Pontos quentes e frios podem se desenvolver, afetando a consistência de seus resultados. Fornos avançados combatem isso com múltiplas zonas de aquecimento e controladores sofisticados, mas isso adiciona custo e complexidade significativos ao sistema.

Pureza da Atmosfera vs. Design do Sistema

Manter uma atmosfera inerte de alta pureza exige um selamento de câmara excepcional e um sistema de gerenciamento de gás mais complexo. Vazamentos menores podem introduzir contaminantes como oxigênio e umidade, comprometendo processos sensíveis. Um forno simples e de baixo custo pode ser adequado para tratamento térmico em massa, mas não será suficiente para aplicações que exigem condições atmosféricas quase perfeitas.

Fazendo a Escolha Certa para o Seu Objetivo

O "melhor" forno é aquele cujos parâmetros técnicos se alinham perfeitamente com os requisitos do seu processo. Para tomar uma decisão informada, avalie as especificações com base no seu objetivo principal.

- Se o seu foco principal for pesquisa laboratorial geral: Um forno versátil com uma faixa de temperatura moderada (até 1200°C-1400°C), controle de atmosfera confiável para gás inerte e um controlador programável preciso é frequentemente a escolha mais prática.

- Se o seu foco principal for síntese de materiais avançados: Priorize uma temperatura máxima alta (1600°C+), uniformidade de temperatura excepcional e um sistema de atmosfera robusto e de alta pureza.

- Se o seu foco principal for produção em lote industrial: Concentre-se em um tamanho de câmara grande, automação de processos, uma interface amigável e um design modular que simplifique a manutenção para minimizar o tempo de inatividade.

Ao entender como cada parâmetro influencia diretamente o ambiente interno, você pode selecionar um forno que atue como uma ferramenta precisa para o seu objetivo científico ou industrial específico.

Tabela de Resumo:

| Parâmetro | Faixa Típica / Detalhes |

|---|---|

| Temperatura Máxima | 1000°C a 2000°C |

| Precisão do Controle de Temperatura | ±1°C |

| Controle de Atmosfera | Inerte (ex: Argônio, Nitrogênio), Redutor (ex: Hidrogênio) ou Vácuo |

| Tamanho da Câmara | Varia conforme o modelo; afeta a capacidade do lote e a uniformidade da temperatura |

| Sistema de Aquecimento | Aquecimento por resistência com elementos como fio de resistência |

| Isolamento | Fibra cerâmica avançada para eficiência energética e estabilidade |

Pronto para elevar as capacidades do seu laboratório com um forno de atmosfera tipo caixa personalizado? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de alta temperatura, incluindo Fornos Muffle, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que seu forno atenda precisamente às necessidades experimentais exclusivas, desde pesquisa geral até síntese de materiais avançados e produção industrial. Entre em contato conosco hoje para discutir como podemos otimizar seus processos com equipamentos confiáveis e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Qual é a faixa de pressão de um forno tipo caixa com atmosfera sob condições de alta pressão? Descubra Soluções Personalizadas para o Seu Laboratório

- Quais são as vantagens do têmpera a gás em relação aos métodos tradicionais? Obtenha um Tratamento Térmico Superior para Seus Materiais

- Como fornos de aquecimento de alta precisão e proteção com nitrogênio contribuem para o HTXRD? Otimize sua análise in-situ

- Como o forno de recozimento tipo caixa garante um controle preciso da atmosfera? Domine a Regulação Precisa de Gás e Temperatura

- Qual papel os fornos de atmosfera desempenham no setor de eletrônicos? Essencial para a Fabricação de Semicondutores

- Quais mecanismos de segurança estão incluídos nos fornos de atmosfera controlada? Recursos Essenciais para uma Operação Livre de Riscos

- Qual é a função de um forno de secagem a vácuo de laboratório no tratamento de pós de catalisador? | Guia Especializado

- Qual o papel de um forno de alta temperatura no crescimento de cristais de silicato de uranilo? Domine o controle térmico de precisão