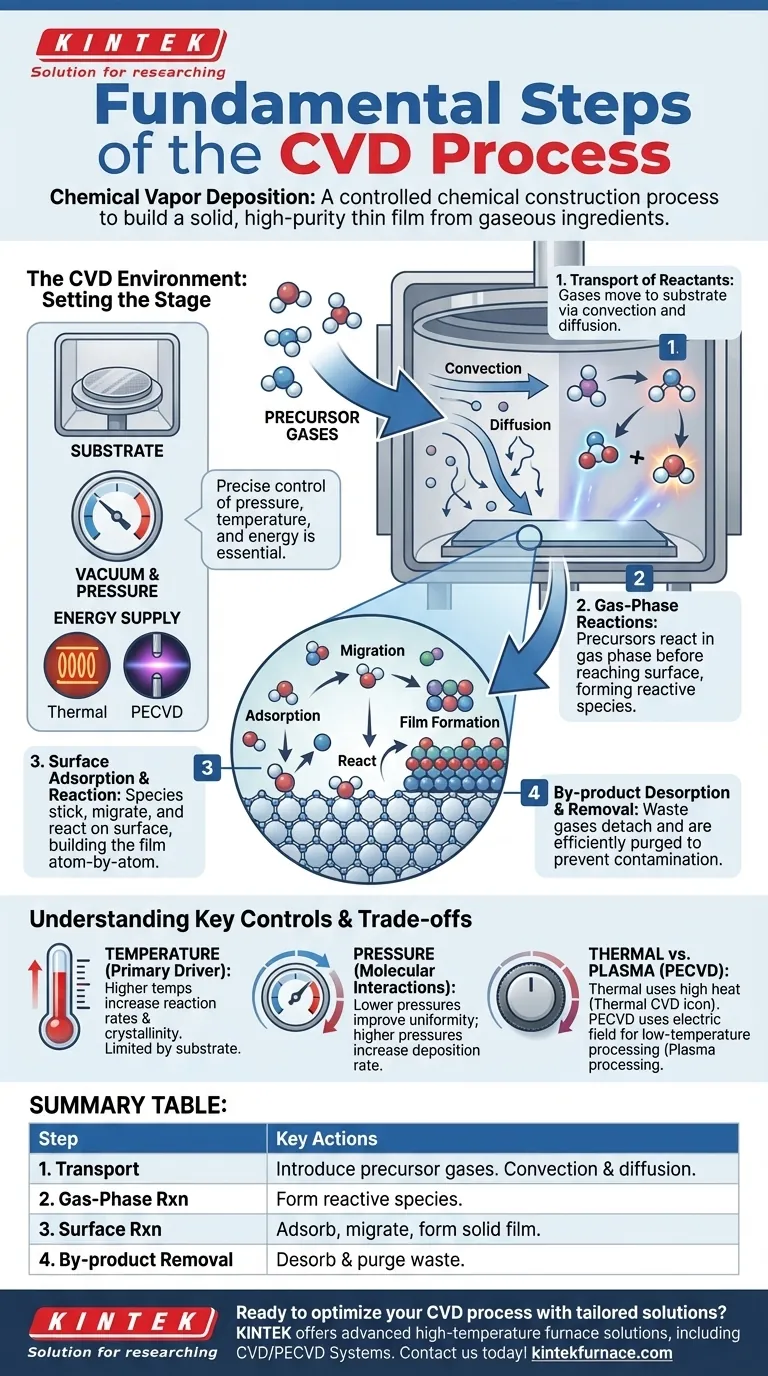

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de quatro etapas usado para construir um filme fino sólido de alta pureza em uma superfície a partir de ingredientes gasosos. As etapas fundamentais envolvem o transporte de gases reagentes para um substrato, a indução de reações químicas sobre ou próximo a esse substrato, a formação de um filme sólido a partir dessas reações e a remoção dos produtos residuais resultantes da câmara.

A Deposição Química a Vapor não é meramente uma técnica de revestimento; é um processo de construção química controlado. O sucesso depende da gestão precisa de uma sequência de transporte físico e reações químicas para construir um material, átomo por átomo ou molécula por molécula, de um estado gasoso para um filme sólido.

O Ambiente CVD: Preparando o Cenário

Antes do início do processo principal, o ambiente deve ser perfeitamente preparado. Esta não é uma etapa do crescimento do filme em si, mas um pré-requisito crítico para um resultado bem-sucedido.

O Substrato e a Câmara

Um substrato, o material a ser revestido, é colocado dentro de uma câmara de reação selada. O ambiente da câmara, principalmente sua pressão e temperatura, é cuidadosamente controlado. A maioria dos processos CVD opera sob vácuo para remover contaminantes e controlar melhor o comportamento dos gases reagentes.

Fornecendo a Energia

Reações químicas exigem energia. No CVD tradicional, essa energia é térmica, fornecida pelo aquecimento do substrato e da câmara a centenas ou mesmo milhares de graus Celsius. Em outras variantes, como o CVD Aprimorado por Plasma (PECVD), a energia vem de um campo elétrico que cria um plasma reativo.

As Quatro Etapas Principais do Crescimento do Filme

Uma vez que o ambiente é configurado, o processo de construção do filme se desenrola em quatro etapas distintas e sequenciais.

Etapa 1: Transporte de Reagentes

Gases precursores, que contêm os átomos necessários para o filme final, são introduzidos na câmara. Esses gases são transportados em direção à superfície do substrato por meio de dois mecanismos principais: convecção (o fluxo em massa de gás) e difusão (o movimento aleatório das moléculas).

Etapa 2: Reações em Fase Gasosa

À medida que os precursores viajam em direção ao substrato quente, alguns podem reagir entre si na fase gasosa antes de atingirem a superfície. Isso pode criar novas espécies químicas altamente reativas que são essenciais para a formação do filme final.

Etapa 3: Adsorção e Reação na Superfície

Esta é a etapa mais crítica onde o filme é realmente construído. As espécies reativas da fase gasosa chegam ao substrato e aderem à sua superfície, um processo chamado adsorção. Uma vez adsorvidas, elas migram pela superfície, encontram locais energeticamente favoráveis e sofrem reações químicas que as convertem em um material sólido e estável.

Etapa 4: Dessorção e Remoção de Subprodutos

As reações químicas na superfície quase sempre produzem subprodutos voláteis (gases residuais). Esses subprodutos devem se desprender da superfície (dessorção) e ser transportados e purgados da câmara. Se os subprodutos não forem removidos de forma eficiente, eles podem contaminar o filme ou inibir o crescimento posterior.

Compreendendo as Trocas e os Controles Principais

A qualidade, composição e espessura do filme final não são acidentais; são o resultado direto do equilíbrio cuidadoso dos principais parâmetros do processo.

Temperatura: O Principal Condutor

No CVD térmico, a temperatura é o controle mais crítico. Temperaturas mais altas geralmente aumentam as taxas de reação e podem melhorar a cristalinidade do filme. No entanto, a temperatura é limitada pelo ponto de fusão ou tolerância ao calor do substrato.

Pressão: Controlando as Interações Moleculares

A pressão da câmara dita a densidade das moléculas de gás e seu caminho livre médio (a distância média que uma molécula percorre antes de atingir outra). Pressões mais baixas reduzem reações indesejadas em fase gasosa e melhoram a uniformidade do filme, enquanto pressões mais altas podem aumentar a taxa de deposição.

A Troca Térmica vs. Plasma

Uma grande limitação do CVD tradicional é a necessidade de temperaturas muito altas, que podem danificar substratos sensíveis como plásticos ou certos componentes eletrônicos. O CVD Aprimorado por Plasma (PECVD) resolve isso usando um campo elétrico para criar um plasma de baixa temperatura. Este plasma energiza os gases precursores, permitindo que a deposição ocorra em temperaturas significativamente mais baixas e seguras.

Aplicando Isso ao Seu Projeto

Sua escolha de parâmetros CVD é ditada inteiramente pelas propriedades que você precisa em seu filme final e pelas restrições de seu substrato.

- Se seu foco principal são filmes cristalinos de alta pureza (por exemplo, para semicondutores): Um processo CVD térmico de alta temperatura é frequentemente necessário para fornecer a energia para que os átomos se organizem em uma rede cristalina perfeita.

- Se seu foco principal é a deposição em substratos sensíveis à temperatura (por exemplo, polímeros): Você deve usar um método de baixa temperatura como o CVD Aprimorado por Plasma (PECVD) para evitar danos ao material subjacente.

- Se seu foco principal é o controle preciso da espessura e uniformidade: O controle meticuloso e estável das taxas de fluxo de gás, da pressão da câmara e da distribuição da temperatura em todo o substrato é primordial.

Ao dominar essas etapas e suas variáveis de controle, você pode projetar filmes finos com propriedades específicas para quase qualquer aplicação.

Tabela Resumo:

| Etapa | Descrição | Ações Chave |

|---|---|---|

| 1. Transporte de Reagentes | Gases movem-se para o substrato via convecção e difusão. | Introduzir gases precursores na câmara. |

| 2. Reações em Fase Gasosa | Precursores reagem em fase gasosa antes de atingir o substrato. | Formar espécies reativas para deposição. |

| 3. Adsorção e Reação na Superfície | Espécies aderem ao substrato e formam filme sólido. | Adsorver, migrar e reagir na superfície. |

| 4. Dessorção e Remoção de Subprodutos | Gases residuais desprendem-se e são purgados da câmara. | Dessorver subprodutos para evitar contaminação. |

Pronto para otimizar seu processo CVD com soluções personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais exclusivos, seja você trabalhando com semicondutores, polímeros ou outros materiais. Entre em contato conosco hoje para discutir como nossos fornos tipo mufla, tubulares, rotativos, a vácuo e com atmosfera, e muito mais podem aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino