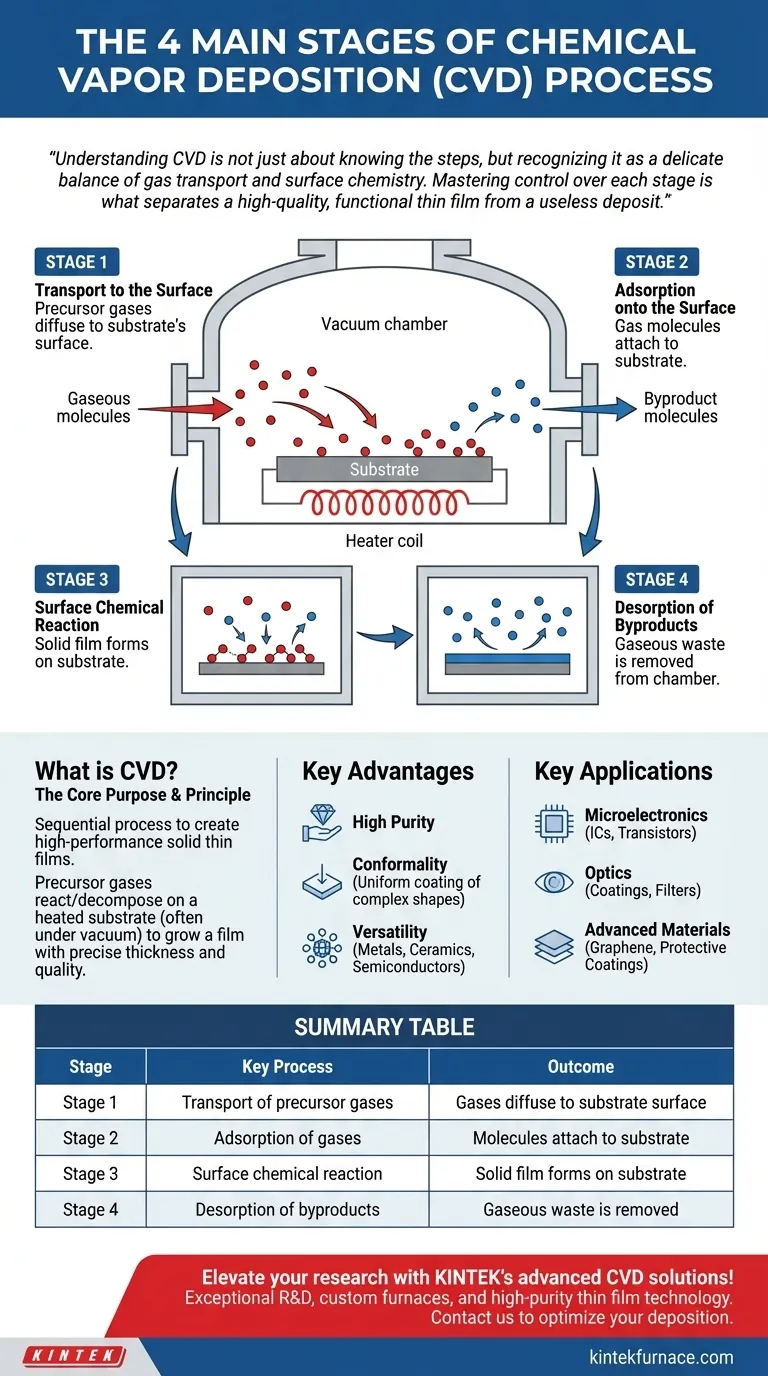

Em sua essência, a Deposição Química a Vapor (CVD) é um processo sequencial de quatro estágios. Primeiro, os gases reagentes difundem-se através da câmara até a superfície do substrato. Segundo, esses gases são adsorvidos nessa superfície. Terceiro, ocorre uma reação química, formando o filme sólido. Finalmente, os subprodutos gasosos dessa reação são dessorvidos e removidos da câmara.

Compreender a CVD não é apenas conhecer as etapas, mas reconhecê-la como um delicado equilíbrio de transporte de gás e química de superfície. Dominar o controle sobre cada estágio é o que separa um filme fino funcional e de alta qualidade de um depósito inútil.

O que é Deposição Química a Vapor?

A Deposição Química a Vapor é um processo de fabricação altamente versátil usado para criar filmes finos sólidos de alto desempenho em um substrato. É a espinha dorsal de muitas indústrias avançadas.

O Propósito Principal

A função principal da CVD é fazer crescer uma camada de material em um objeto base, ou substrato. Esta camada pode fornecer qualidades protetoras, como resistência à corrosão, ou conceder propriedades eletrônicas ou ópticas específicas.

O Princípio Fundamental

O processo envolve a introdução de gases precursores em uma câmara de reação, que normalmente está sob vácuo e mantida a uma alta temperatura. Esses gases reagem ou se decompõem ao entrar em contato com o substrato aquecido, formando um filme sólido que se liga à superfície. A espessura e a qualidade do filme são controladas precisamente por fatores como temperatura, pressão, concentração de gás e tempo de deposição.

Desconstruindo as Quatro Etapas da Deposição

Todo o processo de CVD pode ser dividido em quatro eventos distintos e sequenciais. A eficiência de cada etapa afeta diretamente a qualidade do filme final.

Etapa 1: Transporte para a Superfície

Primeiro, os gases reagentes, também conhecidos como precursores, devem viajar da entrada de gás da câmara para as imediações do substrato. Este transporte de massa ocorre por difusão e convecção, regido pela dinâmica dos fluidos dentro da câmara.

Etapa 2: Adsorção na Superfície

Uma vez que as moléculas do gás precursor estão próximas ao substrato, elas devem se ligar fisicamente à sua superfície. Este processo é chamado de adsorção. Sem esta etapa crucial, as moléculas simplesmente ricocheteariam e nenhuma reação química poderia ocorrer.

Etapa 3: Reação Química na Superfície

Esta é a etapa de formação do filme. Energizadas pela alta temperatura do substrato, as moléculas precursoras adsorvidas sofrem reações químicas. Elas podem se decompor ou reagir com outras moléculas adsorvidas para formar o material sólido desejado, que então nucleia e cresce em um filme contínuo.

Etapa 4: Dessorção de Subprodutos

A maioria das reações químicas produz resíduos. Na CVD, estes são tipicamente outros gases. Esses subprodutos gasosos devem se desprender da superfície (um processo chamado dessorção) e ser transportados para longe. Se os subprodutos não forem removidos eficientemente, eles podem contaminar o filme ou dificultar a deposição de novo material.

Compreendendo as Trocas

Embora poderosa, a CVD não é uma solução universal. Suas vantagens são equilibradas por requisitos e limitações operacionais específicos.

Principais Vantagens da CVD

O processo é valorizado por sua capacidade de produzir filmes de alta pureza com excelente qualidade estrutural.

Talvez seu benefício mais significativo seja a conformidade. Como o precursor é um gás, ele pode revestir formas tridimensionais complexas de maneira uniforme, um feito difícil para métodos de deposição de linha de visão.

A CVD também é altamente versátil, capaz de depositar uma vasta gama de materiais, incluindo metais, cerâmicas e semicondutores, em quase qualquer substrato que possa suportar o calor.

Limitações e Considerações Inerentes

A restrição mais significativa da CVD tradicional é sua dependência de altas temperaturas. Isso pode danificar ou deformar substratos sensíveis à temperatura, como plásticos ou certas lâminas semicondutoras pré-processadas.

O processo também requer o uso de gases precursores que podem ser voláteis, tóxicos ou corrosivos. Isso exige equipamentos complexos e caros para manuseio, entrega e gerenciamento de exaustão seguros.

Finalmente, a maioria dos processos de CVD opera sob vácuo, o que aumenta o custo e a complexidade do equipamento e o tempo de processamento.

Principais Aplicações da CVD

As capacidades únicas da CVD a tornaram indispensável em vários campos de alta tecnologia.

Microeletrônica

A CVD é fundamental para a indústria de semicondutores. É usada para depositar as camadas isolantes (dielétricas), condutoras e semicondutoras que formam circuitos integrados, transistores e outros componentes microeletrônicos.

Óptica

O processo é usado para criar revestimentos ópticos de alto desempenho. Isso inclui revestimentos antirreflexo em lentes, filmes altamente reflexivos para espelhos e filtros ópticos especializados.

Materiais Avançados e Revestimentos

A CVD é usada para criar alguns dos materiais mais avançados disponíveis. Isso inclui o crescimento de filmes de diamante sintético e grafeno para ferramentas de corte e sensores, bem como a deposição de revestimentos duros e protetores em peças industriais para protegê-las da oxidação e do desgaste.

Como Aplicar Isso ao Seu Projeto

A compreensão dessas etapas permite que você diagnostique melhor os problemas e selecione o processo certo para o seu objetivo.

- Se o seu foco principal é criar filmes ultra-puros e densos para semicondutores: O caminho da reação química da CVD garante qualidade de material superior e controle em nível atômico em comparação com a maioria dos métodos físicos.

- Se o seu foco principal é revestir peças tridimensionais complexas de forma uniforme: A deposição não-linha-de-visada da CVD é uma vantagem crítica, garantindo cobertura completa e uniforme em todas as superfícies expostas.

- Se o seu foco principal é revestir materiais sensíveis ao calor: Você deve investigar variantes de baixa temperatura como a CVD Aprimorada por Plasma (PECVD) ou considerar completamente tecnologias de deposição alternativas.

Ao ver a CVD como uma sequência de eventos físicos e químicos controlados, você pode otimizar melhor o processo para alcançar as propriedades de material desejadas.

Tabela Resumo:

| Etapa | Processo Chave | Resultado |

|---|---|---|

| 1 | Transporte de gases precursores | Gases difundem-se para a superfície do substrato |

| 2 | Adsorção de gases | Moléculas ligam-se ao substrato |

| 3 | Reação química na superfície | Filme sólido forma-se no substrato |

| 4 | Dessorção de subprodutos | Resíduos gasosos são removidos |

Eleve sua pesquisa com as soluções avançadas de CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como nossos Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, entregando filmes finos de alta pureza e conformais para aplicações em microeletrônica, óptica e materiais avançados. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de deposição e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK