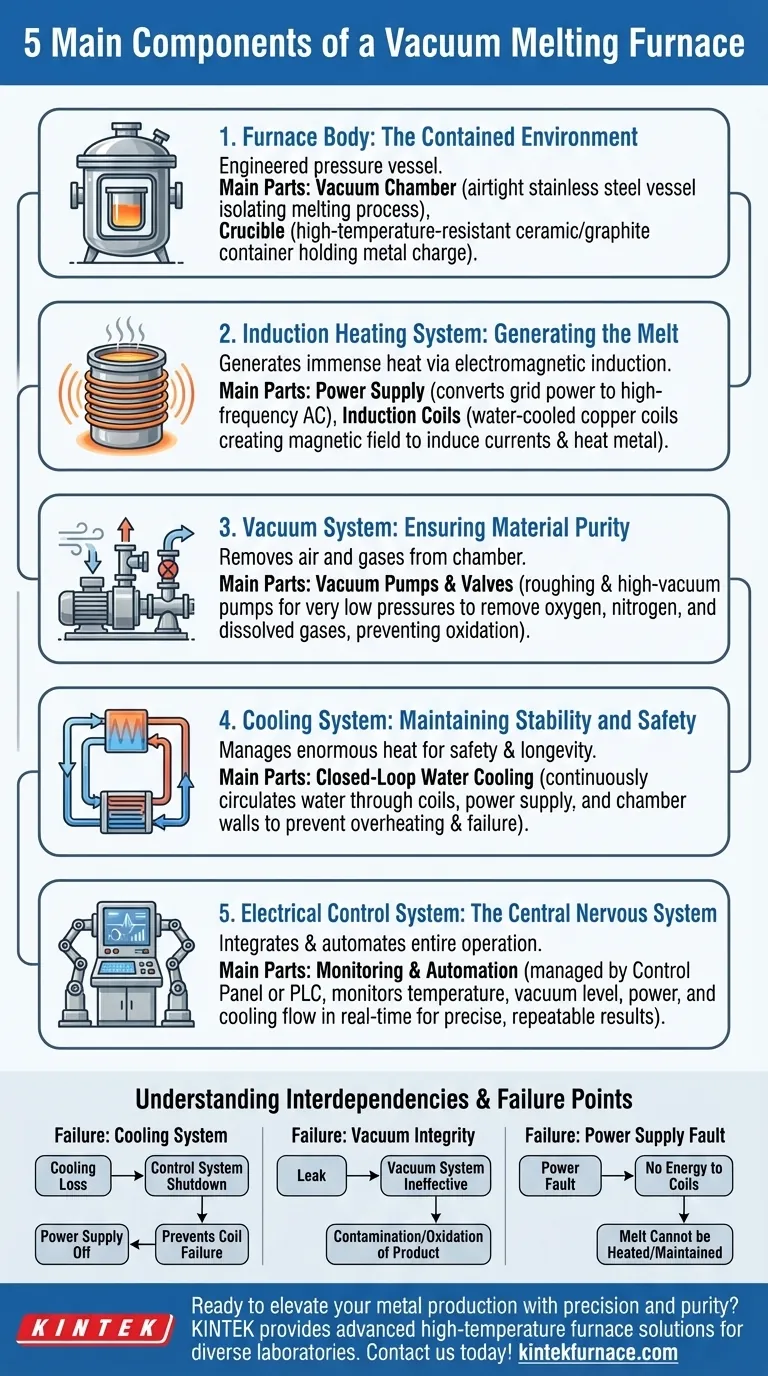

Em sua essência, um forno de fusão a vácuo é um sistema integrado com cinco componentes primários que trabalham em uníssono. Estes são o corpo do forno, o sistema de aquecimento por indução, o sistema de vácuo, o sistema de resfriamento e o sistema de controle elétrico. Juntos, esses componentes criam um ambiente altamente controlado para fundir metais e produzir ligas de alta pureza, prevenindo a oxidação e removendo impurezas gasosas.

Compreender esses componentes não é memorizar uma lista de peças. É reconhecer como um forno cria um ambiente contido (câmara de vácuo), aplica energia precisa (aquecimento), remove contaminantes (bombas de vácuo) e gerencia temperaturas extremas (resfriamento) sob a direção de um cérebro central (sistema de controle).

O Corpo do Forno: O Ambiente Contido

O corpo do forno é a principal estrutura física que contém todo o processo de fusão. É mais do que apenas uma caixa; é um vaso de pressão projetado com precisão.

A Câmara de Vácuo

O principal componente do corpo é a câmara de vácuo, um vaso hermético tipicamente feito de aço inoxidável. Sua função fundamental é isolar o processo de fusão da atmosfera externa, permitindo que um vácuo profundo seja criado e mantido.

O Cadinho

Dentro da câmara encontra-se o cadinho, um recipiente resistente a altas temperaturas que contém a carga metálica. O material do cadinho, frequentemente cerâmico ou grafite, é escolhido cuidadosamente para evitar reagir com o metal fundido que contém.

O Sistema de Aquecimento por Indução: Gerando a Fusão

Este sistema é responsável por gerar o imenso calor necessário para a fusão, utilizando os princípios da indução eletromagnética. Consiste em duas partes principais.

A Fonte de Alimentação

A fonte de alimentação de média frequência é o coração do sistema de aquecimento. Ela recebe energia elétrica padrão da rede e a converte em corrente alternada de alta frequência. A frequência é crítica para determinar a eficiência e o efeito de agitação da fusão.

As Bobinas de Indução

Esta corrente de alta frequência é alimentada em bobinas de indução de cobre resfriadas a água que envolvem o cadinho (mas não o tocam). A corrente cria um campo magnético poderoso e em rápida mudança, que por sua vez induz correntes elétricas maciças dentro da carga metálica, aquecendo-a rapidamente até derreter.

O Sistema de Vácuo: Garantindo a Pureza do Material

O sistema de vácuo é o que diferencia este processo da fusão atmosférica padrão. Seu propósito é remover o ar e outros gases da câmara antes e durante a fusão.

Bombas e Válvulas

Este sistema consiste em uma série de bombas de vácuo e válvulas. Uma configuração típica usa uma bomba de vácuo preliminar para remover a maior parte do ar, seguida por uma bomba de alto vácuo (como uma bomba de difusão ou turbomolecular) para atingir as pressões muito baixas necessárias para fusões de alta pureza. Este processo remove oxigênio e nitrogênio, prevenindo a oxidação, e também extrai gases dissolvidos do próprio metal fundido.

O Sistema de Resfriamento: Mantendo a Estabilidade e a Segurança

Um forno a vácuo gera enormes quantidades de calor, e gerenciar essa energia térmica é crítico tanto para a segurança quanto para a longevidade do equipamento.

Resfriamento a Água em Circuito Fechado

Um sistema de resfriamento a água em circuito fechado circula continuamente a água através de componentes críticos. Isso inclui as bobinas de indução, a fonte de alimentação e até mesmo as paredes da própria câmara de vácuo. Sem resfriamento constante, as bobinas de cobre superaqueceriam e falhariam rapidamente, e as vedações da câmara poderiam ser comprometidas.

O Sistema de Controle Elétrico: O Sistema Nervoso Central

O sistema de controle é o cérebro de toda a operação, integrando e automatizando os outros quatro sistemas para resultados precisos e repetíveis.

Monitoramento e Automação

Este sistema, frequentemente gerenciado a partir de um painel de controle central ou CLP (Controlador Lógico Programável), monitora todos os parâmetros críticos em tempo real. Isso inclui temperatura, nível de vácuo, potência de saída e fluxo de água de resfriamento. Ele permite que os operadores executem receitas de fusão precisas e fornece alarmes e desligamentos de segurança se qualquer parâmetro sair de sua faixa de operação segura.

Compreendendo as Interdependências do Sistema

Nenhum componente funciona isoladamente. Uma falha em um sistema pode ter um efeito em cascata em todo o processo, destacando a importância de entender como eles estão interconectados.

Ponto de Falha: Sistema de Resfriamento

Uma perda de fluxo de água de resfriamento é um dos modos de falha mais críticos. Quase instantaneamente, isso fará com que o sistema de controle desligue a fonte de alimentação para evitar a falha catastrófica das bobinas de indução.

Ponto de Falha: Integridade do Vácuo

Um vazamento no corpo do forno ou em suas vedações impede que o sistema de vácuo atinja a pressão necessária. Isso compromete todo o propósito do forno, levando à contaminação e oxidação do produto final.

Ponto de Falha: Falha na Fonte de Alimentação

Uma falha na fonte de alimentação significa que nenhuma energia pode ser entregue às bobinas de indução. A fusão não pode ser aquecida ou mantida, tornando o forno inoperável até que a eletrônica de potência seja reparada.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar ou operar um forno a vácuo, seu objetivo específico dita qual o desempenho do sistema é mais crítico.

- Se o seu foco principal é a pureza da liga: Seu componente mais crítico é o sistema de vácuo de alto desempenho, capaz de atingir e manter vácuos profundos para remover todas as impurezas gasosas.

- Se o seu foco principal é o rendimento e a velocidade: Seus componentes mais críticos são o sistema de aquecimento por indução para fusão rápida e o sistema de resfriamento para permitir tempos de ciclo rápidos entre lotes.

- Se o seu foco principal é a consistência do processo: Seu componente mais crítico é um sofisticado sistema de controle elétrico que fornece automação precisa e registro de dados para uma repetibilidade perfeita.

Em última análise, um forno a vácuo é uma máquina equilibrada onde cada parte deve funcionar perfeitamente para que todo o sistema atinja seu propósito.

Tabela Resumo:

| Componente | Função Principal | Partes Principais |

|---|---|---|

| Corpo do Forno | Contém o processo de fusão e mantém o vácuo | Câmara de vácuo, cadinho |

| Sistema de Aquecimento por Indução | Gera calor para fusão via indução eletromagnética | Fonte de alimentação, bobinas de indução |

| Sistema de Vácuo | Remove ar e gases para prevenir oxidação e impurezas | Bombas de vácuo, válvulas |

| Sistema de Resfriamento | Gerencia o calor para garantir segurança e longevidade do equipamento | Resfriamento a água em circuito fechado |

| Sistema de Controle Elétrico | Monitora e automatiza operações para precisão | Painel de controle, CLP |

Pronto para elevar sua produção de metal com precisão e pureza? A KINTEK aproveita sua pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para diversos laboratórios. Nossa linha de produtos inclui Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos de fusão a vácuo podem fornecer ligas de alta pureza e resultados consistentes para seus objetivos específicos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores