No tratamento térmico, uma atmosfera controlada é uma mistura específica de gases, ou vácuo, intencionalmente introduzida em um forno para alcançar um resultado desejado. Essas atmosferas são amplamente categorizadas em dois tipos: atmosferas protetoras, que previnem reações químicas indesejadas como a oxidação, e atmosferas reativas, que são projetadas para alterar ativamente a química da superfície da peça metálica.

O propósito central de uma atmosfera controlada é transformar o ambiente do forno de uma potencial desvantagem para uma ferramenta de precisão. Ela permite que você preserve perfeitamente as propriedades existentes de um componente ou engenhe deliberadamente novas propriedades em sua superfície, como aumento de dureza e resistência ao desgaste.

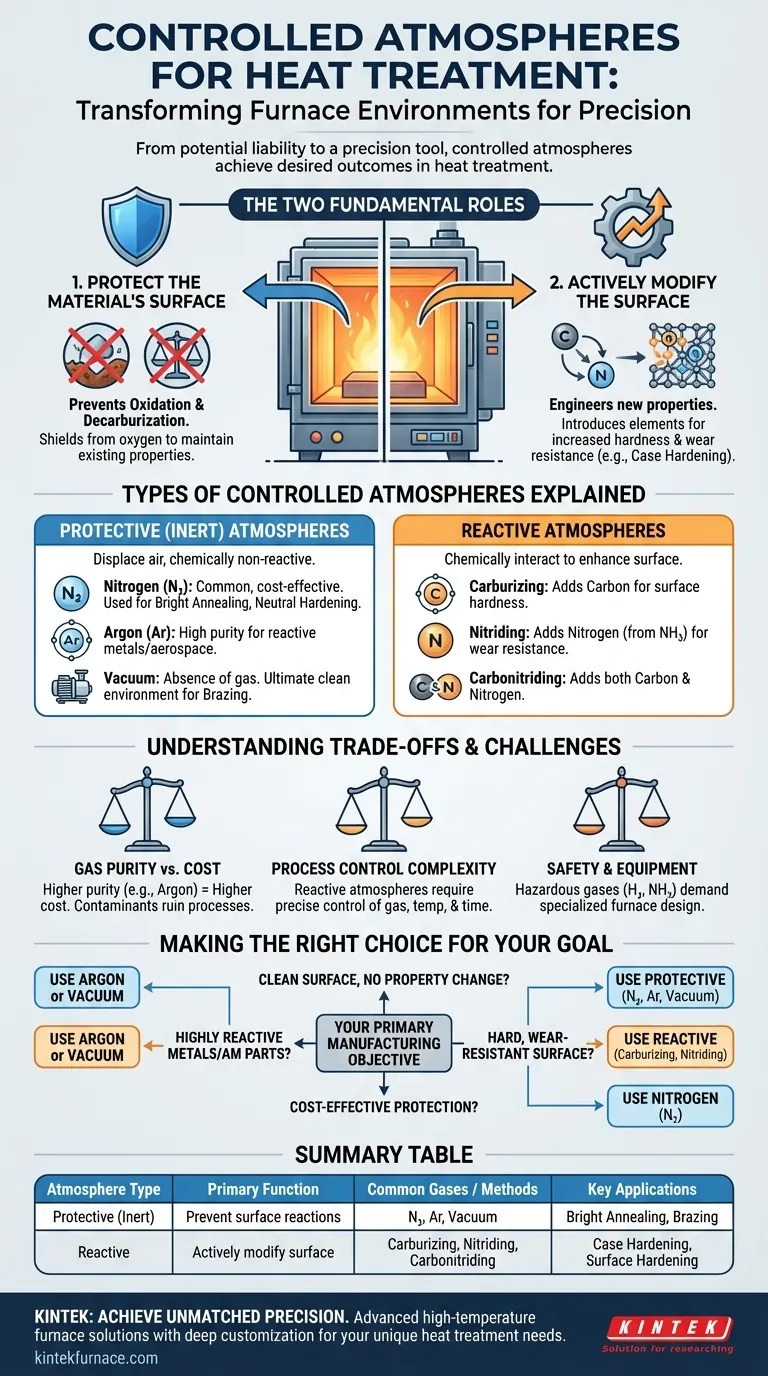

Os Dois Papéis Fundamentais de uma Atmosfera de Forno

Nas altas temperaturas necessárias para o tratamento térmico, os metais tornam-se altamente suscetíveis a reações químicas com o ar circundante. Uma atmosfera controlada é o principal método para gerenciar essas reações.

1. Para Proteger a Superfície do Material

O objetivo mais comum é proteger o componente metálico quente dos elementos atmosféricos, principalmente do oxigênio.

Essa proteção previne reações superficiais prejudiciais como oxidação (formação de carepa ou ferrugem) e descarbonetação (a perda de carbono da superfície do aço, o que o torna mais macio).

2. Para Modificar Ativamente a Superfície do Material

O segundo papel é usar a atmosfera como um transportador reativo que doa elementos específicos para a superfície da peça.

Este é um princípio central dos processos de endurecimento superficial, onde a atmosfera é precisamente projetada para difundir elementos como carbono ou nitrogênio no aço para criar uma camada externa dura e resistente ao desgaste.

Tipos de Atmosferas Controladas Explicados

A escolha da atmosfera é ditada pelo processo e pelas propriedades finais desejadas do componente.

Atmosferas Protetoras (Inertes)

Essas atmosferas são quimicamente não reativas com o metal sendo tratado. Seu único propósito é deslocar o ar ambiente, especialmente o oxigênio.

- Nitrogênio (N₂): O gás protetor mais comum devido à sua relativa inércia com o aço e menor custo. É amplamente utilizado para processos como recozimento brilhante e têmpera neutra, onde o objetivo é uma superfície limpa e sem carepa.

- Argônio (Ar): Um gás mais puramente inerte que o nitrogênio, mas também mais caro. É usado para tratamento térmico de metais altamente reativos ou para aplicações nos campos aeroespacial e médico onde a pureza absoluta é crítica.

- Vácuo: A "atmosfera" protetora definitiva é a ausência dela. Ao remover quase todas as moléculas de gás da câmara do forno, o vácuo proporciona um ambiente excepcionalmente limpo, prevenindo qualquer reação gás-metal. É comum para brasagem e tratamento de materiais sensíveis.

Atmosferas Reativas

Essas atmosferas são projetadas para interagir quimicamente com a peça de trabalho para melhorar suas propriedades superficiais.

- Atmosferas de Cementação: São ambientes ricos em carbono usados para aumentar a dureza superficial de aços de baixo carbono. A atmosfera doa átomos de carbono, que se difundem na superfície do aço.

- Atmosferas de Nitretação: Essas atmosferas, frequentemente derivadas de amônia (NH₃), introduzem nitrogênio na superfície do aço. Isso forma compostos de nitreto duros, criando uma excepcional resistência ao desgaste.

- Atmosferas de Carbonitretação: Como o nome sugere, essas atmosferas introduzem tanto carbono quanto nitrogênio na superfície do aço, combinando os benefícios de ambos os processos.

Compreendendo as Vantagens e Desafios

Embora essencial, a implementação de atmosferas controladas requer consideração cuidadosa de vários fatores.

Pureza e Custo do Gás

A eficácia de uma atmosfera depende de sua pureza. Contaminantes como umidade ou oxigênio podem arruinar um processo, mesmo em quantidades mínimas. Gases de alta pureza como o argônio são eficazes, mas têm um custo significativamente maior do que o nitrogênio de grau industrial.

Complexidade do Controle do Processo

As atmosferas reativas são poderosas, mas implacáveis. Alcançar a profundidade de camada e dureza corretas em um processo de cementação requer controle preciso da composição do gás, temperatura e tempo. Um controle deficiente pode levar à formação de fuligem na peça ou a propriedades do material incorretas e inconsistentes.

Segurança e Equipamento

Muitos gases usados em atmosferas controladas apresentam riscos de segurança. O hidrogênio é inflamável, e a amônia dissociada usada para nitretação é tóxica. Os fornos devem ser projetados para manusear esses gases com segurança e prevenir vazamentos que possam comprometer tanto o processo quanto o pessoal.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha de atmosfera deve estar diretamente alinhada com seu objetivo de fabricação. Uma atmosfera controlada não é um item secundário; é uma variável crítica do processo.

- Se seu foco principal é uma superfície limpa sem alteração nas propriedades: Use uma atmosfera protetora como nitrogênio para a maioria dos aços, ou argônio/vácuo para materiais mais sensíveis e aplicações críticas como brasagem.

- Se seu foco principal é criar uma superfície dura e resistente ao desgaste no aço: Você deve usar uma atmosfera reativa, como uma mistura de gás de cementação ou nitretação.

- Se seu foco principal é proteção econômica para tratamento térmico geral: O nitrogênio é quase sempre a escolha mais econômica e prática para prevenir a oxidação em aços comuns.

- Se seu foco principal é processar metais altamente reativos (por exemplo, titânio) ou peças fabricadas aditivamente: Uma atmosfera de argônio de alta pureza ou um vácuo de alta qualidade é inegociável para prevenir a contaminação.

Ao selecionar e controlar corretamente a atmosfera do forno, você eleva o processo de tratamento térmico de um simples aquecimento e resfriamento para uma sofisticada disciplina de engenharia de materiais.

Tabela Resumo:

| Tipo de Atmosfera | Função Primária | Gases / Métodos Comuns | Aplicações Chave |

|---|---|---|---|

| Protetora (Inerte) | Previne reações superficiais (oxidação, descarbonetação) | Nitrogênio (N₂), Argônio (Ar), Vácuo | Recozimento Brilhante, Têmpera Neutra, Brasagem |

| Reativa | Modifica ativamente a química da superfície | Cementação, Nitretação (ex: Amônia), Carbonitretação | Endurecimento Superficial, Cementação |

Alcance Precisão Inigualável em Seus Processos de Tratamento Térmico

A seleção e o controle da atmosfera correta do forno são cruciais para o seu sucesso. Na KINTEK, entendemos que cada material e aplicação são únicos. Nossas avançadas soluções de fornos de alta temperatura — incluindo Fornos Mufla, Tubulares, Rotativos e a Vácuo e Atmosfera — são projetadas para controle e confiabilidade excepcionais.

Aproveitando nossa excepcional P&D e capacidades de fabricação interna, fornecemos a diversos laboratórios as ferramentas de que precisam para dominar a transformação de materiais. Nossa forte capacidade de personalização profunda garante que seu sistema de forno seja adaptado para atender precisamente às suas necessidades experimentais e de produção exclusivas, seja você precisando de um ambiente de nitrogênio protetor ou de uma atmosfera reativa complexa para engenharia de superfície.

Pronto para transformar seus resultados de tratamento térmico? Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem trazer precisão e confiabilidade para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- Como funciona o processo de tratamento térmico em atmosfera inerte? Prevenção da Oxidação para Qualidade Superior do Material

- Qual é a relação entre a temperatura e a atmosfera do forno no processamento de materiais? Domine o Equilíbrio Crítico entre Calor e Ambiente

- Quais são os dois principais tipos de fornos de atmosfera e suas características? Escolha o Forno Certo para o seu Laboratório

- Qual é o principal objetivo do tratamento térmico? Transformar as Propriedades do Metal para um Desempenho Superior

- Qual é o uso do nitrogênio em fornos? Prevenir a oxidação para um tratamento térmico superior