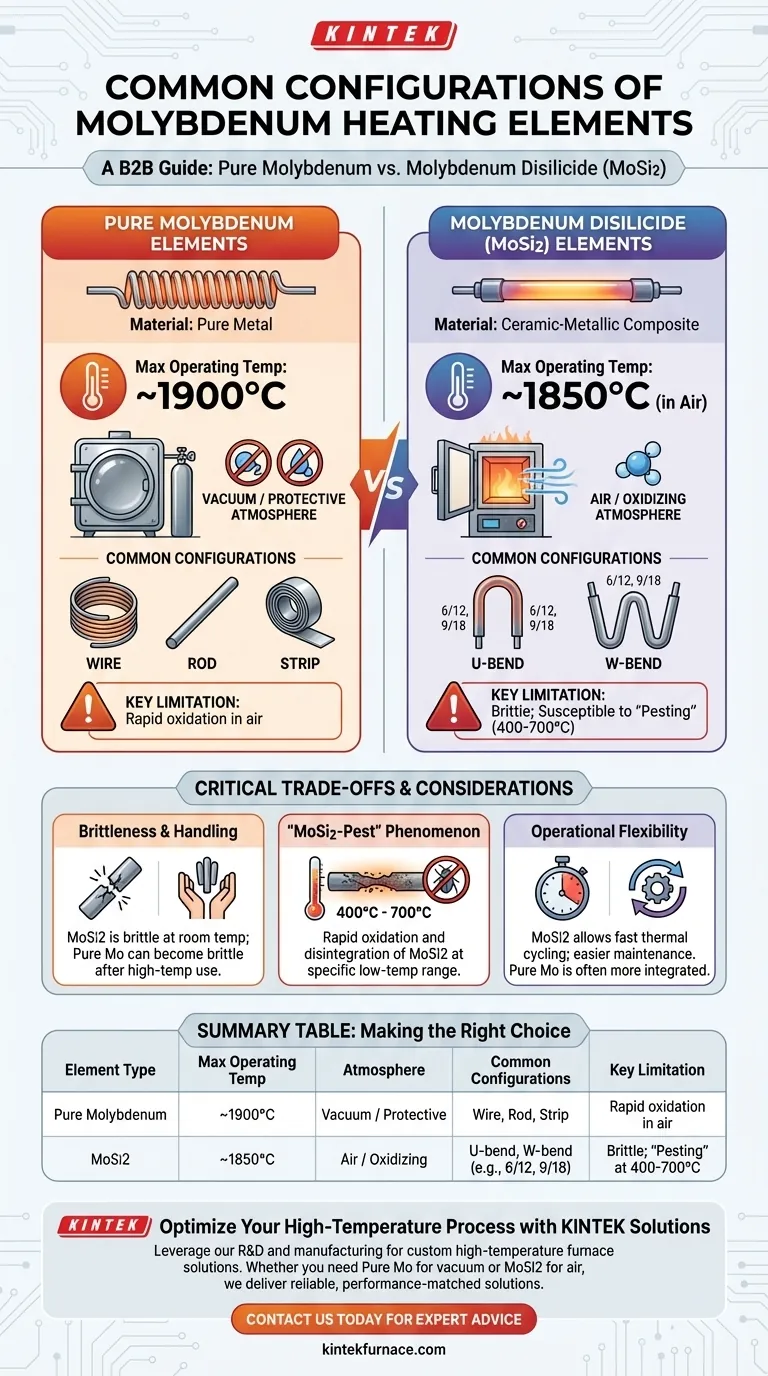

Na prática, os elementos de aquecimento de molibdênio vêm em duas categorias distintas que ditam sua forma e função. Embora as configurações físicas básicas sejam fio, haste e fita para molibdênio puro, a distinção mais crítica é entre elementos de molibdênio puro e dissiliceto de molibdênio (MoSi2), que são escolhidos com base na temperatura de operação e na atmosfera do forno.

A decisão central não é sobre a forma física do elemento, mas sobre a adequação do material ao ambiente operacional. O molibdênio puro é o padrão para fornos a vácuo de alta temperatura, enquanto o dissiliceto de molibdênio (MoSi2) é a escolha para aplicações de temperatura extrema em atmosferas oxidantes, como o ar.

Compreendendo os Dois Tipos Principais

Para selecionar a configuração correta, você deve primeiro entender as diferenças fundamentais entre os dois principais tipos de elementos de aquecimento à base de molibdênio. Eles não são intercambiáveis.

Elementos de Molibdênio Puro

Os elementos de molibdênio puro são valorizados por sua alta resistência mecânica e um ponto de fusão muito alto de 2623°C. Isso permite temperaturas operacionais de pico em torno de 1900°C.

Esses elementos são mais frequentemente fabricados em formas simples e versáteis, como fio, haste e fita. Isso permite configurações personalizadas dentro de um forno.

Sua principal limitação é a suscetibilidade à oxidação. Eles devem ser usados a vácuo ou em uma atmosfera protetora e redutora. A exposição ao oxigênio em altas temperaturas os destruirá rapidamente.

Elementos de Dissiliceto de Molibdênio (MoSi2)

MoSi2 é um compósito cerâmico-metálico, não um metal puro. Ele é projetado especificamente por sua excepcional resistência à oxidação em temperaturas extremas.

Esses elementos apresentam as temperaturas operacionais mais altas, atingindo até 1850°C no ar. Eles têm uma resistência estável durante sua vida útil, permitindo que elementos novos e antigos sejam usados juntos.

Os elementos MoSi2 geralmente vêm em formas pré-moldadas, frequentemente uma dobra em "U" ou "W", e são especificados por códigos de diâmetro como 6/12 ou 9/18.

Combinando o Elemento com o Ambiente

O sucesso ou fracasso do seu sistema de aquecimento depende inteiramente da escolha do elemento que pode sobreviver às condições operacionais pretendidas.

O Papel Crítico da Atmosfera

Este é o fator mais importante. Se o seu processo ocorrer em vácuo ou em uma atmosfera controlada de hidrogênio/gás inerte, você deve usar molibdênio puro.

Se o seu forno operar no ar ou em outro ambiente oxidante, você deve usar dissiliceto de molibdênio (MoSi2).

Considerações sobre a Faixa de Temperatura

O molibdênio puro é excelente para processos de temperatura moderada a alta, como têmpera e brasagem, operando tipicamente até 1900°C.

O MoSi2 se destaca na extremidade superior do espectro, com temperaturas de aplicação típicas começando em torno de 1200°C e chegando a 1850°C.

Compreendendo as Compensações e Limitações

Nenhum material é perfeito. Reconhecer as fraquezas inerentes de cada tipo é fundamental para uma operação confiável e para evitar falhas dispendiosas.

Fragilidade e Manuseio

Ambos os materiais requerem manuseio cuidadoso. O MoSi2 é muito frágil à temperatura ambiente e pode ser facilmente danificado durante a instalação.

O molibdênio puro mantém boa resistência, mas pode se tornar quebradiço se operado acima de sua temperatura máxima recomendada.

O Fenômeno da 'Praga do MoSi2'

Este é um modo de falha crítico exclusivo dos elementos MoSi2. Em uma faixa específica de baixa temperatura (aproximadamente 400°C a 700°C), o material pode oxidar rapidamente e desintegrar-se em pó.

Fornos que usam elementos MoSi2 devem ser programados para aquecer ou resfriar rapidamente através dessa faixa de temperatura para evitar a 'praga'.

Flexibilidade Operacional

O MoSi2 oferece vantagens operacionais significativas. Sua resistência estável permite ciclos térmicos rápidos, e elementos falhados podem frequentemente ser substituídos enquanto o forno ainda está quente.

Os elementos de molibdênio puro são menos tolerantes e geralmente fazem parte de um projeto de forno mais integrado, tornando a substituição mais complexa.

Fazendo a Escolha Certa para Sua Aplicação

Seus requisitos de processo apontarão diretamente para o tipo correto de elemento.

- Se seu foco principal são processos a vácuo ou com atmosfera controlada: O molibdênio puro em forma de fio, haste ou fita é o padrão da indústria por sua resistência e capacidade de alta temperatura.

- Se seu foco principal são aplicações em forno a ar de temperatura extrema (acima de 1200°C): O dissiliceto de molibdênio (MoSi2) é a única escolha viável devido à sua resistência à oxidação.

- Se seu foco principal é tempo de atividade operacional e longa vida útil no ar: O MoSi2 oferece a vida útil inerente mais longa e permite manutenção mais fácil, como misturar elementos antigos e novos.

Em última análise, selecionar o elemento certo é sobre escolher o material projetado para sobreviver ao seu ambiente térmico e atmosférico específico.

Tabela de Resumo:

| Tipo de Elemento | Temp. Máx. de Operação | Atmosfera | Configurações Comuns | Limitação Principal |

|---|---|---|---|---|

| Molibdênio Puro | ~1900°C | Vácuo / Protetora | Fio, Haste, Fita | Oxidação rápida no ar |

| Dissiliceto de Molibdênio (MoSi2) | ~1850°C | Ar / Oxidante | Dobra em U, Dobra em W (ex: 6/12, 9/18) | Frágil; suscetível à 'praga' entre 400-700°C |

Otimize Seu Processo de Alta Temperatura com as Soluções KINTEK

A escolha entre elementos de aquecimento de molibdênio puro e dissiliceto de molibdênio é fundamental para o desempenho e longevidade do seu forno. Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, adaptadas às suas necessidades exclusivas.

Nossa linha de produtos inclui Fornos Mufla, Fornos Tubulares e Fornos a Vácuo e com Atmosfera, todos projetados com as capacidades de personalização profundas necessárias para corresponder precisamente às suas condições térmicas e atmosféricas específicas. Se você precisa da resistência do molibdênio puro para aplicações a vácuo ou da resistência a temperaturas extremas do MoSi2 para atmosferas de ar, podemos fornecer uma solução confiável e de alto desempenho.

Deixe nossos especialistas ajudá-lo a selecionar a configuração de elemento de aquecimento perfeita para seu laboratório.

Entre em contato conosco hoje para discutir sua aplicação e descobrir como a experiência da KINTEK pode aumentar a eficiência e a confiabilidade do seu processo.

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material