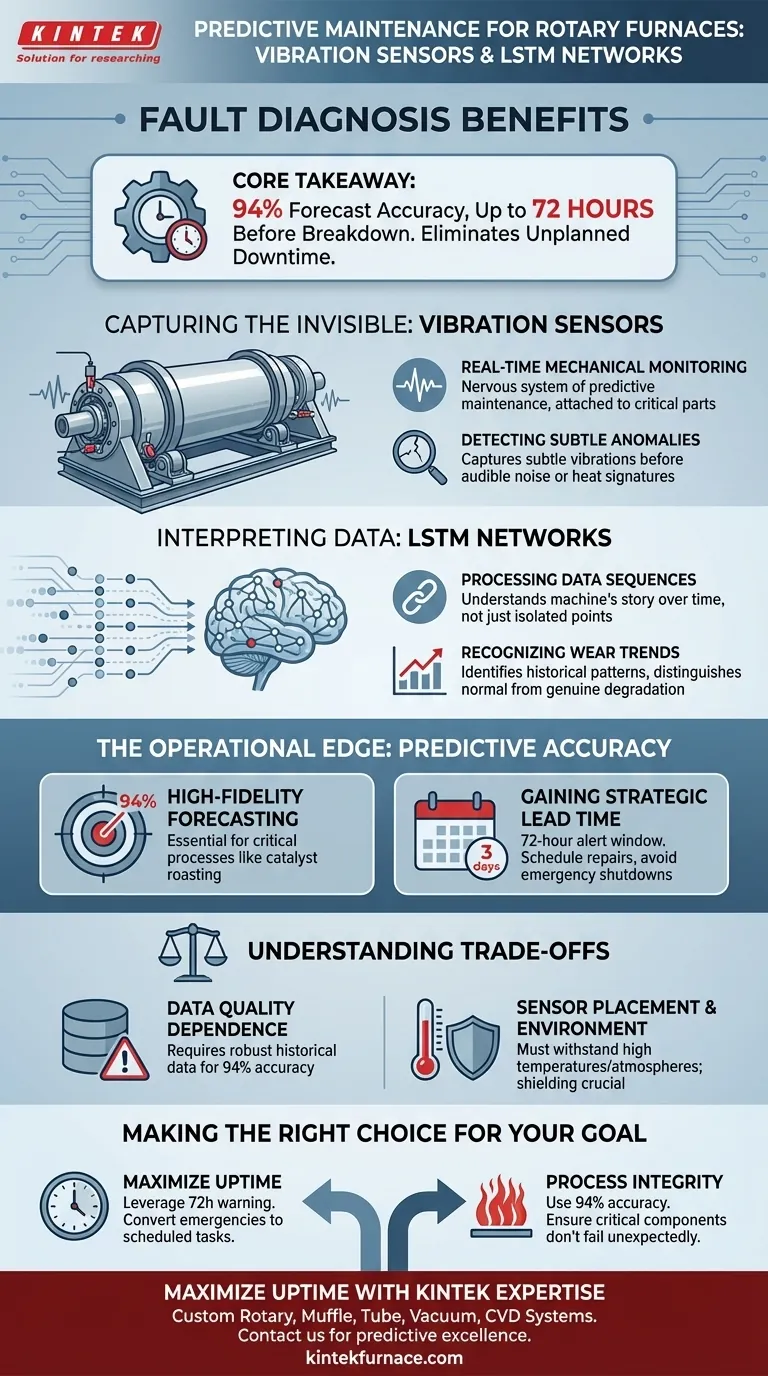

A integração de sensores de vibração com redes de Memória de Longo Prazo (LSTM) transforma a manutenção de uma necessidade reativa em uma estratégia precisa e preditiva. Ao capturar sutilezas mecânicas em tempo real e analisá-las em relação às tendências históricas de desgaste, este sistema fornece previsões de falha de alta precisão que protegem ativos críticos de alta temperatura.

Ponto Principal: Esta combinação técnica permite uma transição de reparos reativos para manutenção preditiva, oferecendo 94% de precisão na previsão até 72 horas antes de uma falha ocorrer. Este aviso prévio é crucial para eliminar o tempo de inatividade não planejado em operações complexas de fornos rotativos.

Capturando o Invisível: O Papel dos Sensores de Vibração

Monitoramento Mecânico em Tempo Real

Os sensores de vibração servem como o sistema nervoso da arquitetura de manutenção preditiva. Eles são acoplados diretamente a peças rotativas críticas, como os rolamentos do sistema do forno rotativo.

Detectando Anomalias Sutis

Esses sensores capturam vibrações mecânicas sutis em tempo real que os operadores humanos muitas vezes perdem. Eles detectam sinais precoces de estresse muito antes de se manifestarem como ruído audível ou assinaturas de calor catastróficas.

Interpretando os Dados: Como Funcionam as Redes LSTM

Processando Sequências de Dados

Ao contrário de algoritmos padrão que analisam pontos de dados isolados, as redes de Memória de Longo Prazo (LSTM) são projetadas para processar sequências de dados. Elas entendem a "história" da máquina ao longo do tempo.

Reconhecendo Padrões de Desgaste

As redes LSTM analisam o fluxo de dados de vibração para identificar padrões específicos de desgaste histórico. Elas comparam as entradas atuais do sensor com os comportamentos aprendidos para distinguir entre a variação operacional normal e a degradação genuína.

A Vantagem Operacional: Precisão Preditiva

Previsão de Alta Fidelidade

O principal benefício dessa sinergia é a precisão. O sistema permite que os operadores prevejam falhas com 94% de precisão. Esse nível de confiabilidade é essencial para fornos que gerenciam processos críticos como calcinação de catalisadores ou controle de atmosfera.

Obtendo Tempo de Antecipação Estratégico

O sistema fornece alertas com até 72 horas de antecedência antes que uma falha ocorra. Esta janela de três dias permite que as equipes de manutenção agendem reparos durante turnos planejados, em vez de sofrer os custos de paradas de emergência.

Compreendendo os Compromissos

Dependência da Qualidade dos Dados

A precisão de uma rede LSTM está diretamente ligada à qualidade dos dados com os quais ela é treinada. Para atingir 94% de precisão, o sistema requer um conjunto robusto de dados históricos que representem operações saudáveis e modos de falha passados.

Posicionamento do Sensor e Ambiente

Fornos rotativos operam em ambientes de alta temperatura, muitas vezes envolvendo atmosferas inertes ou oxidantes. Os sensores devem ser cuidadosamente blindados e precisamente calibrados para suportar essas condições sem produzir dados ruidosos e não confiáveis.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta solução de manutenção preditiva se adequa à sua estratégia operacional, considere seus objetivos principais:

- Se o seu foco principal é Maximizar o Tempo de Atividade: Aproveite a janela de aviso de 72 horas para converter reparos de emergência em tarefas de manutenção agendadas, garantindo a produção contínua.

- Se o seu foco principal é a Integridade do Processo: Use a taxa de precisão de 94% para garantir que componentes rotativos críticos — essenciais para aquecimento uniforme e eliminação de pontos frios — nunca falhem inesperadamente durante processamentos sensíveis.

Em última análise, a adoção desta tecnologia permite que você passe de reparar equipamentos quebrados para gerenciar a saúde de ativos ativos.

Tabela Resumo:

| Característica | Sensores de Vibração | Redes LSTM |

|---|---|---|

| Função | Monitoramento mecânico em tempo real | Análise de dados sequenciais e reconhecimento de tendências |

| Capacidade | Detecta anomalias sutis e invisíveis | Distingue a variação normal da degradação |

| Resultado Chave | Captura estresse mecânico bruto | Fornece 94% de precisão na previsão |

| Ganho Estratégico | Previne falhas catastróficas | Oferece 72 horas de tempo de antecipação para manutenção |

Maximize o Tempo de Atividade com a Expertise da KINTEK

Não deixe que o tempo de inatividade não planejado interrompa seus processos críticos de alta temperatura. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alto desempenho para fornos rotativos, de mufla, tubulares, a vácuo e CVD — todos totalmente personalizáveis para integrar monitoramento avançado para suas necessidades exclusivas.

Pronto para passar de reparos reativos para excelência preditiva? Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções de fornos de grau laboratorial e expertise técnica podem proteger sua produção e aprimorar a integridade do processo.

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual a importância geral de selecionar o projeto certo de forno rotativo? Aumente a Eficiência e a Qualidade no Processamento Térmico

- Qual é o papel do sistema de controle de temperatura em um forno de tubo rotativo? Garanta Precisão e Uniformidade no Processamento de Materiais

- Como o material se move através de um forno rotativo? Controle de Fluxo Mestre para Processamento Uniforme

- O que contribui para a longa vida útil dos fornos rotativos? Fatores Chave para Décadas de Durabilidade

- Como os fornos rotativos melhoram a utilização do calor residual? Aumente a Eficiência e Reduza os Custos

- Quais medidas de segurança são tipicamente incluídas em um forno de sinterização de tubo rotativo? Garanta o processamento confiável em alta temperatura

- Qual é o princípio básico de funcionamento de um forno rotativo? Domine a Eficiência de Processamento Térmico Industrial

- Que papel os fornos rotativos desempenham na produção e recuperação de catalisadores? Essencial para Calcinação e Ciclo de Vida Sustentável do Catalisador