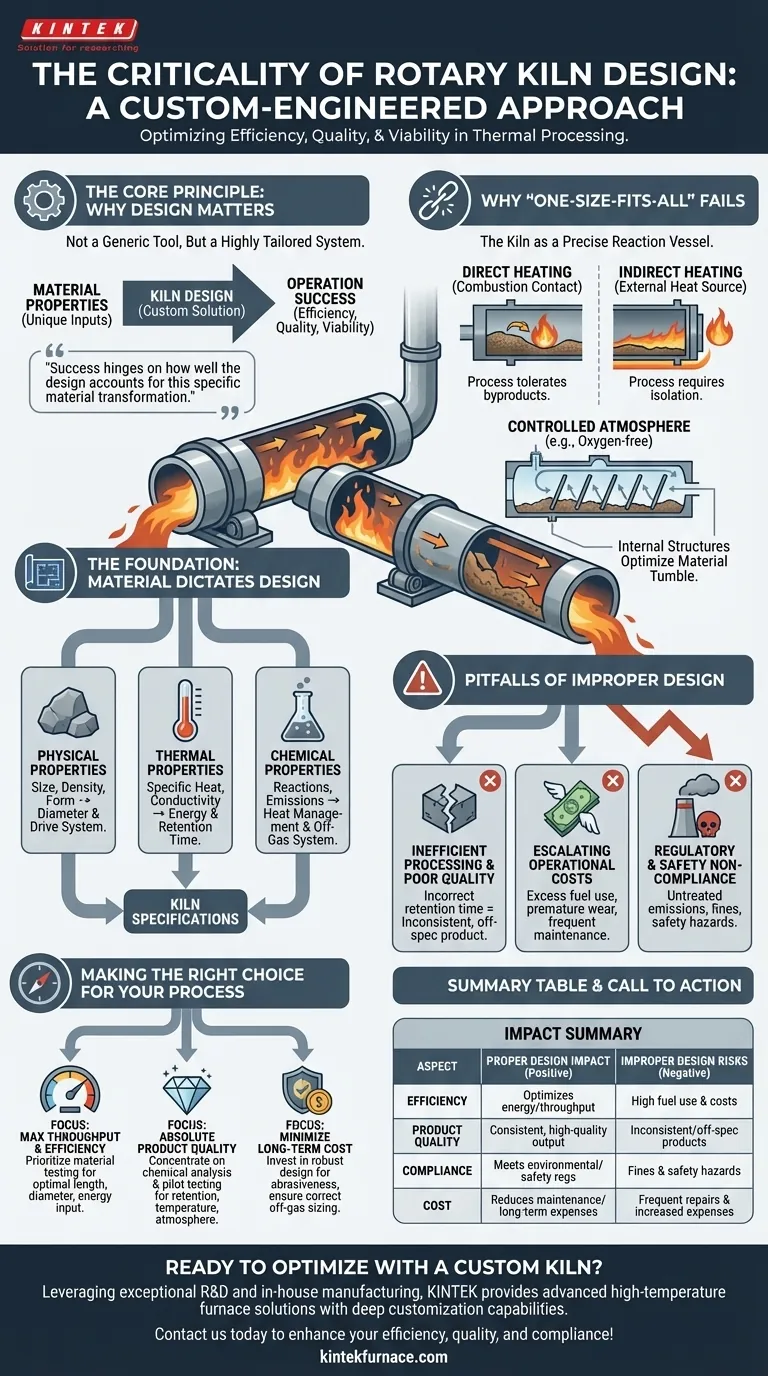

Em sua essência, selecionar o projeto certo de forno rotativo é o fator mais crítico na determinação da eficiência, qualidade e viabilidade financeira de uma operação de processamento térmico. Um projeto apropriado otimiza o consumo de energia e a produção, enquanto um incorreto leva a altos custos operacionais, qualidade inconsistente e potenciais falhas de conformidade.

Um forno rotativo não é um equipamento genérico; é um sistema altamente adaptado e projetado em torno das propriedades físicas, térmicas e químicas únicas do material que irá processar. O sucesso de toda a operação depende de quão bem o projeto considera essa transformação específica do material.

Por Que uma Abordagem "Tamanho Único" Falha

O objetivo principal de um forno rotativo é induzir uma mudança física ou química específica em um material através de um processamento térmico controlado. Como cada material se comporta de maneira diferente sob o calor, o forno deve ser projetado sob medida para criar o ambiente perfeito para essa transformação.

O Forno Como um Reator Preciso

O forno é um cilindro inclinado que gira lentamente e move o material de uma entrada para uma extremidade de descarga. Este movimento controlado, combinado com o aquecimento preciso, é o que impulsiona as mudanças desejadas.

Estruturas internas como represas ou levantadores podem ser adicionadas para manipular como o material se move e é exposto ao calor, otimizando ainda mais o processo para uma alimentação específica.

A Escolha Crítica: Aquecimento Direto vs. Indireto

Os fornos podem ser aquecidos diretamente, onde o gás de combustão entra em contato com o material, ou aquecidos indiretamente, onde o cilindro é aquecido pelo lado de fora. Esta escolha depende inteiramente se a química do processo pode tolerar os subprodutos da combustão.

Criando uma Atmosfera Controlada

O projeto também deve considerar a atmosfera do processo. As extremidades seladas são cruciais para manter condições específicas, como um ambiente sem oxigênio ou rico em dióxido de carbono, que algumas reações químicas exigem para ocorrer corretamente.

A Base: As Características do Material Ditam o Projeto

O processo de projeto começa não com o forno, mas com uma análise aprofundada do próprio material. Suas propriedades são as entradas não negociáveis que definem as especificações do forno.

Propriedades Físicas: Tamanho, Densidade e Forma

A distribuição do tamanho das partículas e a densidade aparente de um material influenciam diretamente o diâmetro do forno e a potência necessária para seu sistema de acionamento. Por exemplo, um material denso requer um acionamento e uma estrutura de suporte mais robustos.

Alimentações peletizadas ou uniformes permitem maiores velocidades de gás sem soprar partículas finas para fora do sistema, o que pode permitir o uso de um forno de menor diâmetro.

Propriedades Térmicas: Como o Material Aceita o Calor

O calor específico (a resistência de um material à mudança de temperatura) e a condutividade térmica (quão eficientemente o calor se move através dele) determinam a energia total necessária e o tempo de retenção necessário.

Materiais que aquecem lentamente ou conduzem mal o calor requerem fornos mais longos ou velocidades de rotação mais lentas para garantir que cada partícula atinja a temperatura alvo.

Propriedades Químicas: Reações e Emissões

A composição química de um material é fundamental. Algumas reações são exotérmicas, o que significa que liberam seu próprio calor e exigem um projeto que possa gerenciar esse excesso de energia para evitar o superaquecimento.

Além disso, a análise química prevê a composição do gás de exaustão. Isso é essencial para projetar o sistema de tratamento de gases de escape necessário para atender às regulamentações ambientais.

Compreendendo as Armadilhas de um Projeto Inadequado

Escolher um forno com base em especificações generalizadas é uma receita para a ineficiência e o fracasso. As consequências de um projeto que não é adaptado ao material e processo específicos são graves e caras.

Processamento Ineficiente e Qualidade de Produto Ruim

Se o forno for muito curto ou o perfil de temperatura estiver errado, o material não terá o tempo de retenção necessário para passar por sua transformação completa. Isso resulta em um produto inconsistente ou fora das especificações que falha em atender aos padrões de qualidade.

Custos Operacionais Crescentes

Um forno mal combinado consumirá combustível em excesso, pois luta para entregar a energia térmica necessária de forma eficiente. Também pode sofrer desgaste prematuro em componentes como o revestimento refratário ou o sistema de acionamento, levando a manutenções frequentes e caras.

Não Conformidade Regulatória e de Segurança

Um projeto que não considera as reações químicas produzirá um fluxo de gás de exaustão que pode não ser tratado adequadamente. Isso pode levar a violações de licenças ambientais e multas significativas.

Da mesma forma, os sistemas de segurança, como blindagem contra radiação ou controles de processo avançados, devem ser integrados com base nos riscos operacionais específicos, e ignorá-los cria riscos para os operadores.

Fazendo a Escolha Certa para o Seu Processo

O processo de seleção deve ser um exercício de engenharia baseado em dados, não uma simples decisão de compra. Ao focar no objetivo final, você pode garantir que o projeto se alinhe com suas prioridades operacionais.

- Se o seu foco principal é maximizar a produção e a eficiência: Priorize testes abrangentes de materiais para determinar precisamente as propriedades térmicas, que definirão o comprimento, diâmetro e entrada de energia ideais do forno.

- Se o seu foco principal é garantir a qualidade absoluta do produto: Concentre-se na análise química e nos testes em escala piloto para aperfeiçoar o tempo de retenção, o perfil de temperatura e a atmosfera do processo.

- Se o seu foco principal é minimizar o custo operacional a longo prazo: Invista em um projeto robusto que considere a densidade e a abrasividade do material, e garanta que o sistema de gás de exaustão esteja dimensionado corretamente para evitar futuros problemas de conformidade.

Em última análise, ver o forno rotativo como uma solução projetada sob medida para o seu material específico é o único caminho para uma operação de processamento térmico bem-sucedida e lucrativa.

Tabela Resumo:

| Aspecto | Impacto do Projeto Adequado | Riscos do Projeto Inadequado |

|---|---|---|

| Eficiência | Otimiza o consumo de energia e a produção | Alto consumo de combustível e custos operacionais |

| Qualidade do Produto | Garante uma produção consistente e de alta qualidade | Produtos inconsistentes ou fora das especificações |

| Conformidade | Atende às regulamentações ambientais e de segurança | Multas e riscos de segurança por não conformidade |

| Custo | Reduz a manutenção a longo prazo e as despesas operacionais | Reparos frequentes e aumento de despesas |

Pronto para otimizar seu processamento térmico com um forno rotativo projetado sob medida? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como podemos aumentar sua eficiência, qualidade e conformidade!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

As pessoas também perguntam

- Quais são algumas aplicações de secagem de fornos rotativos eletromagnéticos? Descubra Soluções de Secagem Eficientes e Precisas

- Como o controle automatizado em fornos rotativos elétricos beneficia os processos industriais? Alcance Precisão e Eficiência Incomparáveis

- Como a profundidade da cama é controlada em um forno rotativo e por que isso é importante? Otimizar a Transferência de Calor e a Eficiência

- Por que um Forno Rotativo é especificamente adequado para o tratamento de FMDS com alto teor de carbono? Transforme Carbono Residual em um Recurso

- Como o material bruto se move dentro do forno rotativo? Domine o Fluxo Controlado para Processamento Eficiente