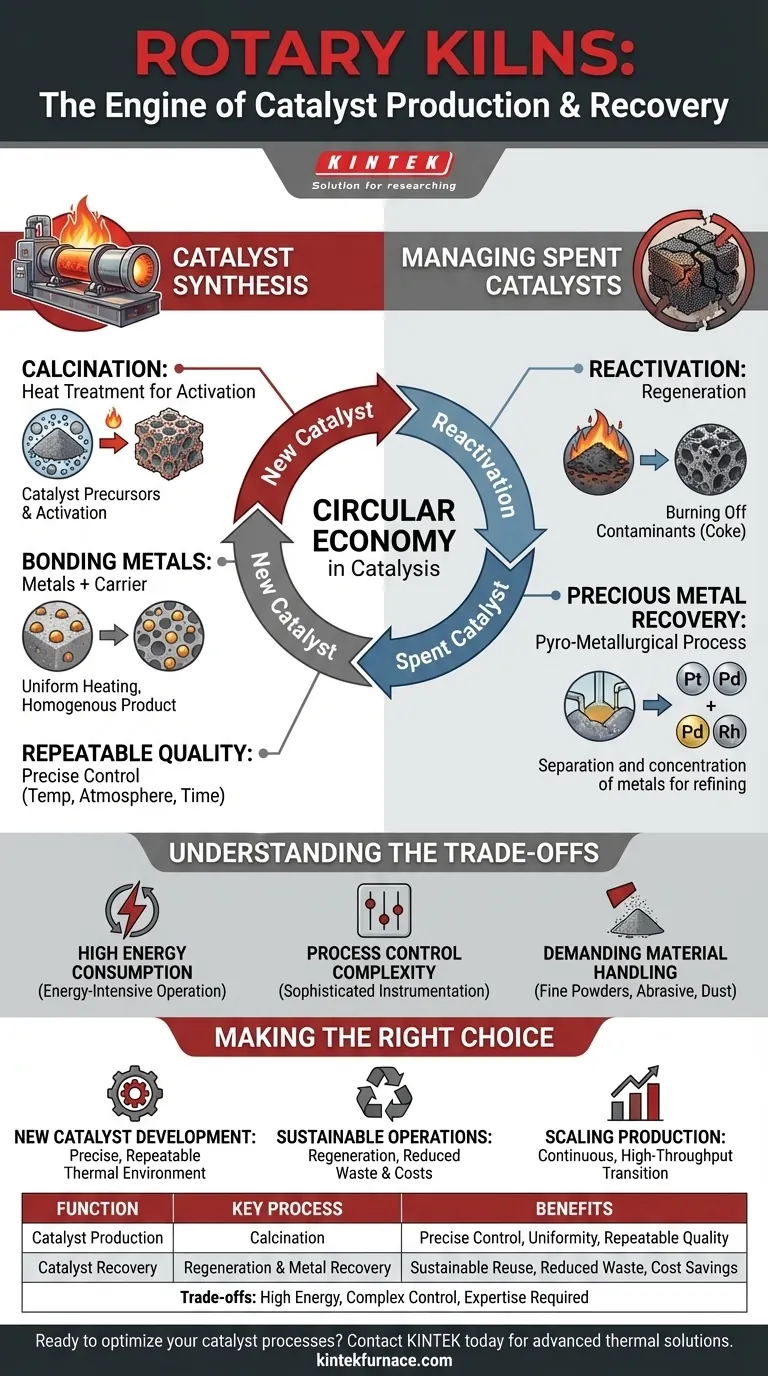

No mundo da química industrial, os fornos rotativos são as unidades essenciais de processamento térmico que impulsionam tanto a criação quanto a renovação de catalisadores. Eles desempenham duas funções primárias: produzir novos catalisadores através de um processo de alta temperatura chamado calcinação, e gerenciar de forma sustentável os catalisadores gastos, recuperando metais preciosos ou regenerando-os para reutilização. Este duplo papel os torna indispensáveis para todo o ciclo de vida do catalisador.

Catalisadores são ativos de alto valor com uma vida útil limitada. O valor central de um forno rotativo é sua capacidade de fornecer o ambiente térmico preciso e controlado necessário para não apenas sintetizar catalisadores, mas também para recuperar valor deles, tornando-o um pilar de uma economia circular e sustentável na catálise.

O Papel do Forno na Síntese de Catalisadores

A criação de um catalisador novo e eficaz depende da obtenção de uma estrutura química e ligação específicas. Um forno rotativo fornece o ambiente exato necessário para realizar isso em escala industrial.

O Princípio da Calcinação

Calcinação é um processo de tratamento térmico usado para induzir uma mudança química ou transição de fase em um material sólido. Na produção de catalisadores, é a etapa crítica para ativar o material.

O forno aquece o precursor do catalisador a uma temperatura precisa, muitas vezes eliminando água, decompondo sais e criando a estrutura porosa e os sítios metálicos ativos desejados.

Ligando Metais a um Suporte

A maioria dos catalisadores consiste em componentes metálicos ativos, como platina ou paládio, distribuídos em um material de suporte estável e poroso chamado suporte.

Durante a calcinação em um forno rotativo, a alta temperatura liga firmemente esses metais ativos ao suporte. A ação lenta e giratória do forno garante que cada partícula seja aquecida uniformemente, resultando em um produto final homogêneo e altamente eficaz.

Garantindo Qualidade Repetível

A eficácia de um catalisador é altamente sensível às suas condições de produção. Os fornos rotativos oferecem controle preciso sobre variáveis chave como perfil de temperatura, atmosfera gasosa e tempo de residência do material.

Esse nível de controle garante que cada lote de catalisador atenda às mesmas especificações exatas, oferecendo o desempenho repetível e de alta qualidade exigido para aplicações industriais exigentes.

Gerenciando Catalisadores Gastos para uma Economia Circular

Com o tempo, os catalisadores tornam-se "gastos" ou desativados por contaminantes. Os fornos rotativos fornecem um caminho térmico para restaurá-los ou recuperar seus componentes valiosos, minimizando o desperdício e a perda econômica.

Reativação e Regeneração

Para muitos catalisadores, a desativação é causada pelo acúmulo de carbono (coque) ou outros resíduos orgânicos nas superfícies ativas.

Um forno rotativo pode realizar a regeneração aquecendo o catalisador gasto em uma atmosfera controlada contendo oxigênio. Este processo queima cuidadosamente os contaminantes sem danificar a estrutura subjacente do catalisador, restaurando sua atividade para reutilização.

Recuperação de Metais Preciosos

Quando um catalisador não pode ser regenerado, ele é frequentemente processado para recuperar os metais valiosos que contém. Isso é especialmente verdadeiro para catalisadores que utilizam platina, paládio, ródio ou outros metais preciosos.

O forno rotativo facilita a recuperação pirometalúrgica. Ele usa altas temperaturas para processar o material gasto, separando e concentrando os metais valiosos para que possam ser refinados e usados na produção de novos catalisadores.

Compreendendo as Desvantagens

Embora indispensáveis, os fornos rotativos não estão isentos de suas complexidades operacionais. Uma compreensão clara das desvantagens é crucial para uma implementação eficaz.

Alto Consumo de Energia

Operar nas altas temperaturas exigidas para a calcinação e recuperação de metais é intensivo em energia. Os custos de energia representam uma parte significativa do orçamento operacional para qualquer processo baseado em forno.

Complexidade do Controle de Processo

Alcançar o controle térmico e atmosférico preciso necessário para catalisadores sensíveis requer instrumentação sofisticada, sistemas de controle e experiência operacional. Não é uma operação simples de "configurar e esquecer".

Manuseio Exigente de Materiais

Os materiais catalisadores podem ser pós finos, abrasivos ou propensos a gerar poeira. O projeto do forno e seus sistemas associados de manuseio de materiais devem levar em conta essas propriedades para garantir uma operação segura e eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Seu objetivo estratégico determinará qual aspecto da capacidade do forno rotativo é mais crítico para sua operação.

- Se seu foco principal é o desenvolvimento de novos catalisadores: A capacidade do forno de fornecer um ambiente térmico precisamente controlado e repetível é primordial para otimizar a síntese.

- Se seu foco principal é operações sustentáveis: A chave é o papel do forno na regeneração de catalisadores gastos e na recuperação de metais preciosos, o que reduz diretamente o desperdício e os custos de matéria-prima.

- Se seu foco principal é escalar a produção: A natureza contínua e de alto rendimento dos fornos rotativos os torna a tecnologia ideal para a transição da síntese em escala laboratorial para a produção industrial completa.

Em última análise, dominar a função do forno rotativo é fundamental para gerenciar o ciclo de vida completo e circular dos catalisadores industriais.

Tabela Resumo:

| Função | Processo Chave | Benefícios |

|---|---|---|

| Produção de Catalisadores | Calcinação | Controle preciso de temperatura, aquecimento uniforme, qualidade repetível |

| Recuperação de Catalisadores | Regeneração & Recuperação de Metais | Reutilização sustentável, redução de resíduos, economia de custos |

| Desvantagens | Alto uso de energia, controle complexo | Requer experiência, mas oferece alto rendimento |

Pronto para otimizar seus processos de catalisador com soluções térmicas avançadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções de forno de alta temperatura como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante que atendemos precisamente às suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar sua produção de catalisadores e a eficiência de recuperação!

Guia Visual

Produtos relacionados

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno tubular rotativo com inclinação para vácuo para laboratório Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Quais recursos suplementares podem aprimorar o desempenho do forno tubular rotativo? Aumente a Eficiência com Controle de Precisão

- Quais são os principais componentes estruturais de um forno rotativo? Explore as Peças Chave para um Processamento Eficiente de Materiais

- Qual é a construção básica de um forno tubular rotativo? Componentes chave para aquecimento uniforme

- Que tipos de materiais são adequados para processamento em fornos tubulares rotativos? Ideal para Pós e Granulados de Fluxo Livre

- Que tipos de materiais podem ser processados num forno tubular rotativo? Descubra Materiais Ideais para Processamento a Altas Temperaturas