Para a fusão de cobre, os fornos de indução oferecem uma combinação de qualidade metalúrgica superior, velocidade operacional e eficiência de custos que os métodos tradicionais a combustível não conseguem igualar. Isso é alcançado através do aquecimento eletromagnético preciso, que proporciona controle rigoroso da temperatura, minimiza a perda de metal por oxidação e garante um produto final homogêneo.

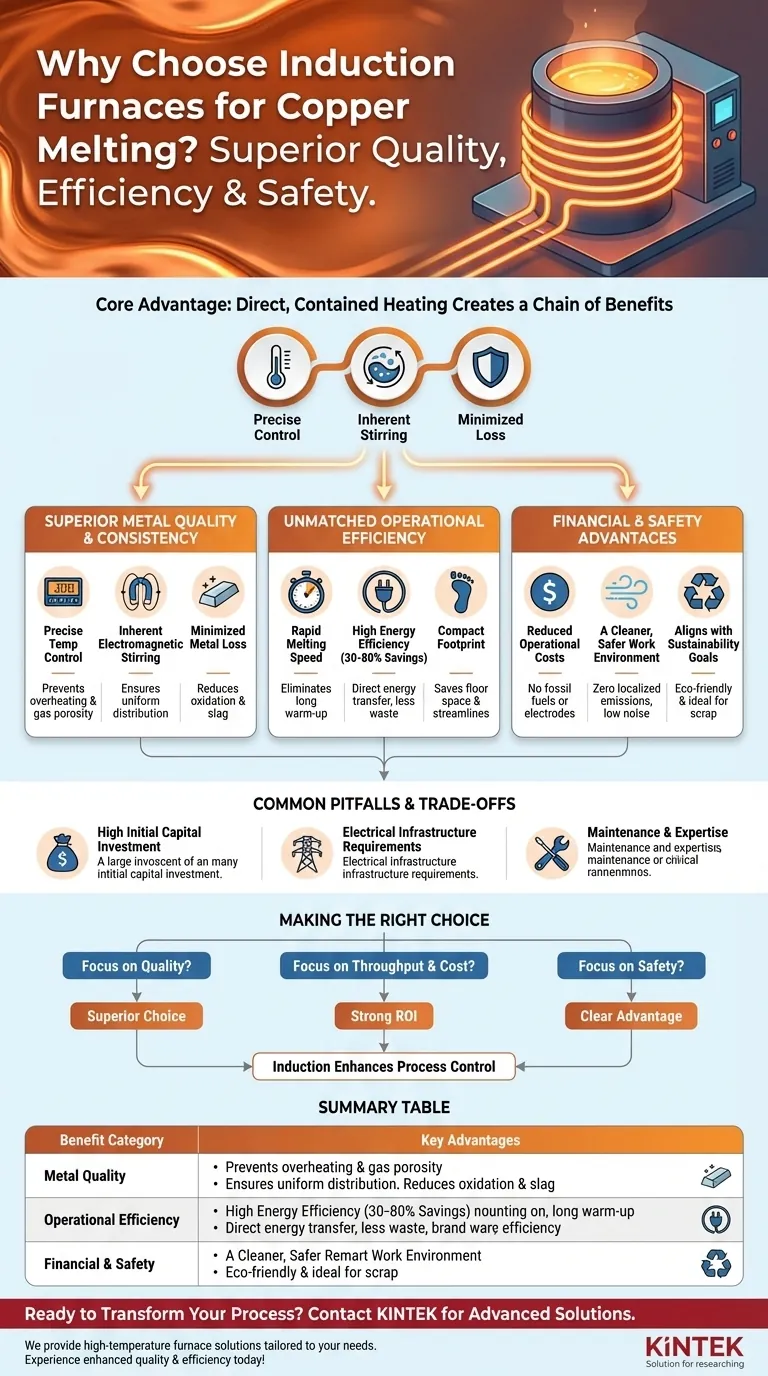

A principal vantagem da fusão por indução não é apenas uma característica, mas como seus princípios de aquecimento direto e contido criam uma cadeia de benefícios—desde metal de maior qualidade e ciclos de produção mais rápidos até contas de energia mais baixas e um ambiente de trabalho mais seguro e limpo.

Impulsionando Qualidade e Consistência Superiores do Metal

O principal motor para a adoção da tecnologia de indução é sua capacidade de produzir metal de melhor qualidade. O método de aquecimento influencia diretamente as características finais do cobre ou da liga de cobre.

Controle Preciso de Temperatura

Um sistema de indução permite um gerenciamento exato da temperatura. Essa precisão evita o superaquecimento, que pode levar à porosidade por gás, e garante que o metal seja vazado na temperatura ideal para a fundição ou aplicação específica.

Agitação Eletromagnética Inerente

O campo magnético que aquece o metal também cria uma ação de agitação natural dentro do banho fundido. Essa agitação inerente garante que todos os elementos, incluindo as ligas, sejam distribuídos uniformemente, resultando em um produto final perfeitamente homogêneo e consistente sem contato mecânico.

Perda Mínima de Metal

Ao contrário dos fornos a combustível, a fusão por indução não envolve produtos de combustão. Esse ambiente limpo, combinado com a fusão rápida, reduz significativamente a oxidação e a formação de escória, o que significa que mais do seu valioso cobre acaba no produto final, em vez de se tornar resíduo.

Pureza em Aplicações Especializadas

Para aplicações que exigem a mais alta pureza, podem ser usados fornos de indução a vácuo. Esse processo previne qualquer contaminação atmosférica, remove gases dissolvidos e garante a integridade de ligas reativas.

Alcançando Eficiência Operacional Inigualável

Além da qualidade, os fornos de indução são projetados para velocidade e eficiência, impactando diretamente o rendimento e os custos operacionais.

Velocidade de Fusão Rápida

Os fornos de indução transferem energia diretamente para o metal com extrema velocidade e eficiência. Isso elimina longos períodos de aquecimento e permite ciclos de fusão muito mais rápidos em comparação com os métodos tradicionais, possibilitando um fluxo de trabalho mais contínuo e responsivo.

Alta Eficiência Energética

Sistemas de indução modernos podem alcançar economias de energia de 30-80% em relação às tecnologias mais antigas. O calor é gerado dentro do próprio material da carga, portanto, praticamente não há energia desperdiçada ou perda de calor em espera.

Pegada Compacta

O equipamento é tipicamente mais compacto do que os fornos tradicionais, economizando espaço valioso no chão de fábrica. As operações podem frequentemente ser realizadas diretamente na área principal de trabalho, otimizando o processo de produção ao reduzir o manuseio de materiais.

Compreendendo as Vantagens Financeiras e de Segurança

O modelo operacional de um forno de indução muda fundamentalmente as estruturas de custo e os protocolos de segurança no local de trabalho para melhor.

Custos Operacionais Reduzidos

Os fornos de indução eliminam a necessidade de compra e manuseio de combustíveis fósseis. Eles também não utilizam eletrodos consumíveis, removendo outra despesa operacional significativa e ponto de falha.

Um Ambiente de Trabalho Mais Limpo e Seguro

Esses fornos produzem zero emissões localizadas, o que significa que não são gerados fumaça, poeira ou gases nocivos na fonte. Eles também operam com muito pouco ruído e eliminam os riscos associados ao manuseio e armazenamento de combustíveis combustíveis.

Alinhamento com Metas de Sustentabilidade

A alta eficiência e a operação com zero emissões tornam a fusão por indução uma escolha ambientalmente responsável que ajuda as empresas a atender aos padrões modernos de sustentabilidade. Além disso, é ideal para reciclar sucata de cobre de forma eficiente com perda mínima.

Armadilhas Comuns e Compromissos

Embora altamente vantajosa, a adoção da tecnologia de indução exige uma consideração cuidadosa de seus requisitos específicos.

Alto Investimento de Capital Inicial

O custo inicial de um forno de indução e sua fonte de energia associada é tipicamente maior do que o de um forno simples a combustível. Essa tecnologia deve ser vista como um investimento de longo prazo, onde o retorno é realizado através de economias operacionais e melhoria da qualidade do produto.

Requisitos de Infraestrutura Elétrica

Um forno de indução impõe uma demanda significativa ao sistema elétrico de uma instalação. É necessária uma avaliação completa para garantir que sua infraestrutura de energia possa suportar a carga, e atualizações podem ser necessárias.

Manutenção e Expertise

Embora confiáveis, as fontes de alimentação de alta frequência e os sistemas de controle são dispositivos eletrônicos sofisticados. A manutenção adequada requer técnicos treinados que compreendam a tecnologia, o que pode representar um conjunto de habilidades diferente daquele necessário para fornos tradicionais.

Tomando a Decisão Certa para o Seu Objetivo

A escolha da tecnologia de fusão certa depende dos seus principais impulsionadores de negócios.

- Se o seu foco principal são peças fundidas de alto valor e qualidade da liga: O controle preciso da temperatura e a agitação eletromagnética de um forno de indução o tornam a escolha superior.

- Se o seu foco principal é o rendimento e a redução de custos: As velocidades rápidas de fusão e a excepcional eficiência energética proporcionam um retorno sobre o investimento forte e mensurável.

- Se o seu foco principal é a segurança e a conformidade ambiental: A operação sem combustível e com zero emissões de um forno de indução é uma vantagem clara e decisiva.

Em última análise, escolher um forno de indução é uma decisão estratégica que aprimora o controle sobre todo o seu processo de fusão.

Tabela Resumo:

| Categoria de Benefício | Vantagens Principais |

|---|---|

| Qualidade do Metal | Controle preciso de temperatura, agitação eletromagnética, oxidação minimizada, alta pureza |

| Eficiência Operacional | Fusão rápida, alta eficiência energética (30-80% de economia), pegada compacta |

| Financeiro & Segurança | Custos operacionais reduzidos, zero emissões, ambiente de trabalho mais seguro, sustentabilidade |

| Considerações | Alto investimento inicial, necessidades de infraestrutura elétrica, manutenção especializada |

Pronto para transformar seu processo de fusão de cobre com soluções avançadas de fornos de indução?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos de Indução, Fornos Mufla, Fornos Tubulares, Fornos Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos.

Experimente qualidade metalúrgica aprimorada, velocidade operacional e eficiência de custos — entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Por que um forno de Fusão por Indução a Vácuo (VIM) é essencial? Desbloqueie a Pureza para Aeroespacial e Semicondutores

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5