Em resumo, usar um vácuo para a fusão de metais transforma fundamentalmente o processo de uma reação química com a atmosfera para uma mudança de estado puramente física. Este ambiente controlado previne a oxidação, remove gases dissolvidos e impurezas voláteis, e garante a maior pureza e desempenho possíveis do material final.

Mover o processo de fusão para um vácuo não é uma otimização menor; é uma decisão estratégica para alcançar controle absoluto. Permite a produção de materiais com um nível de pureza e propriedades específicas que são simplesmente inatingíveis quando fundidos na presença de ar.

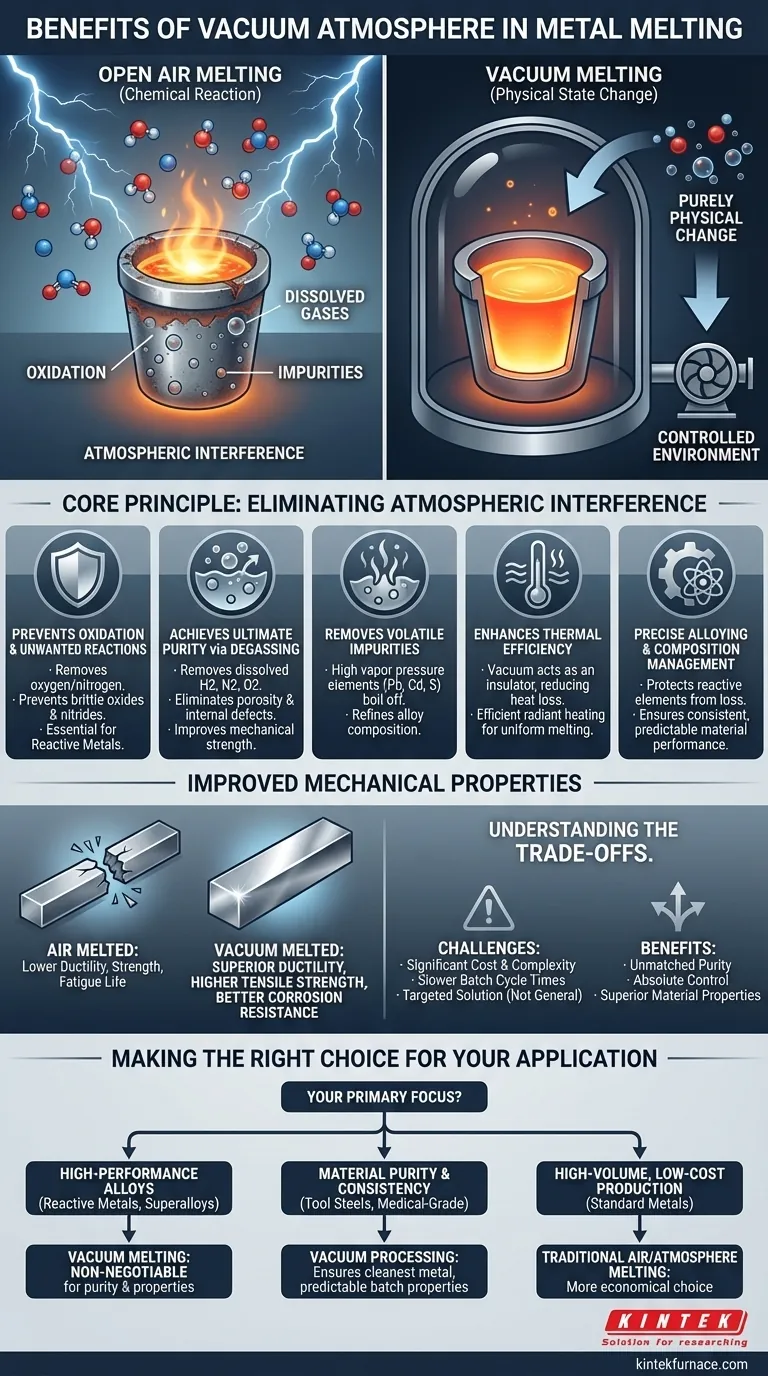

O Princípio Central: Eliminar a Interferência Atmosférica

Fundir metal ao ar livre é um ato de compromisso. A atmosfera, rica em oxigênio e nitrogênio, reage ativamente com o metal fundido, alterando sua química e degradando suas propriedades. Um forno a vácuo remove completamente essa variável.

Prevenindo a Oxidação e Reações Indesejadas

O benefício mais imediato de um vácuo é a remoção do oxigênio. Em altas temperaturas, os metais fundidos reagem prontamente com o oxigênio para formar óxidos, que introduzem inclusões quebradiças e não metálicas no produto final.

Da mesma forma, o nitrogênio pode reagir com certos metais para formar nitretos duros. Ao evacuar a câmara, você impede essas reações químicas indesejáveis, preservando as propriedades intrínsecas do metal. Isso é inegociável para metais reativos como titânio, zircônio e nióbio.

Alcançando a Pureza Máxima via Desgaseificação

Os metais fundidos podem conter uma quantidade significativa de gases dissolvidos, como hidrogênio, nitrogênio e oxigênio. À medida que o metal esfria e solidifica, esses gases são forçados a sair da solução, criando vazios microscópicos e porosidade.

O ambiente de baixa pressão de um forno a vácuo retira efetivamente esses gases dissolvidos do banho fundido. Este processo de desgaseificação é fundamental para eliminar defeitos internos, o que melhora drasticamente a resistência mecânica e a vida à fadiga do metal.

Remoção de Impurezas Voláteis

O vácuo também facilita a remoção de outros elementos indesejados. Impurezas com alta pressão de vapor (como chumbo, cádmio, enxofre ou magnésio) essencialmente ferverão do metal fundido sob vácuo e serão removidas pelo sistema de bombeamento, refinando ainda mais a liga.

Obtendo Controle de Processo Incomparável

Além da pureza, uma atmosfera de vácuo oferece um nível de controle operacional impossível no ar. Este controle se traduz diretamente em eficiência térmica e precisão de composição.

Aprimorando a Eficiência Térmica

Em um forno padrão, uma quantidade significativa de calor é perdida para o ar circundante por convecção. O vácuo é um excelente isolante, portanto, este modo de perda de calor é praticamente eliminado.

O calor é transferido principalmente por radiação, levando a um processo de fusão mais eficiente, uniforme e, muitas vezes, mais rápido. Isso é particularmente benéfico na fusão por indução a vácuo (VIM), onde campos magnéticos podem passar pelo vácuo para aquecer o metal diretamente.

Ligas Precisas e Gerenciamento de Composição

Ao criar ligas específicas, manter a proporção exata de elementos é primordial. No ar, alguns elementos de liga caros ou reativos podem ser perdidos por oxidação.

No vácuo, esses elementos são protegidos. Isso garante que a composição química final da liga seja exatamente a que foi projetada, levando a um desempenho de material consistente e previsível lote após lote.

Melhores Propriedades Mecânicas

O efeito cumulativo desses benefícios — maior pureza, ausência de inclusões e porosidade zero — é uma melhoria drástica nas características finais do metal.

Metais fundidos a vácuo consistentemente exibem ductilidade superior, maior resistência à tração e melhor resistência à corrosão. É por isso que são especificados para as aplicações mais exigentes em aeroespacial, defesa, implantes médicos e geração de energia.

Entendendo as Compensações

Embora os benefícios sejam claros, a fusão a vácuo não é uma solução universal. Ela envolve considerações técnicas e econômicas significativas.

Custo e Complexidade Significativos

Fornos a vácuo são sistemas complexos que são caros para comprar, operar e manter. Os custos associados a bombas de vácuo de alta capacidade, construção de câmara robusta e controles sofisticados são substanciais.

Tempos de Ciclo de Lote Mais Lentos

A necessidade de bombear a câmara do forno até o nível de vácuo exigido adiciona um tempo significativo a cada ciclo de fusão. Isso torna o processo inerentemente mais lento do que a fusão contínua ou em lote no ar.

Uma Solução Direcionada, Não Geral

Para muitos metais e aplicações comuns, como aço estrutural básico ou fundições de alumínio padrão, o nível de pureza alcançado pela fusão a vácuo é desnecessário. O custo e a complexidade adicionais não são justificados quando a aplicação não exige o desempenho máximo.

Fazendo a Escolha Certa para Sua Aplicação

A decisão de usar a fusão a vácuo deve ser conduzida inteiramente pelas propriedades exigidas do material final.

- Se seu foco principal são ligas de alto desempenho: A fusão a vácuo é inegociável para alcançar a pureza e as propriedades mecânicas necessárias para metais reativos (por exemplo, titânio) ou superligas (por exemplo, Inconel).

- Se seu foco principal é a pureza e consistência do material: Para aços ferramenta, ligas magnéticas e materiais de grau médico, o processamento a vácuo garante o metal mais limpo possível com propriedades previsíveis de lote para lote.

- Se seu foco principal é a produção de alto volume e baixo custo: Para metais não reativos onde a pureza padrão é aceitável, a fusão tradicional no ar ou em atmosfera controlada continua sendo a escolha mais econômica.

Em última análise, escolher a fusão a vácuo é um investimento no controle absoluto da química final e da integridade estrutural do seu material.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne a Oxidação | Elimina reações de oxigênio e nitrogênio, preservando a integridade do metal. |

| Remove Gases Dissolvidos | A desgaseificação reduz a porosidade, melhorando a resistência e a vida à fadiga. |

| Elimina Impurezas Voláteis | Vaporiza elementos indesejados como chumbo e enxofre para maior pureza. |

| Aprimora a Eficiência Térmica | O isolamento a vácuo permite uma fusão uniforme e mais rápida via radiação. |

| Melhora as Propriedades Mecânicas | Resulta em ductilidade superior, resistência à tração e resistência à corrosão. |

Pronto para elevar sua fusão de metais com pureza e controle incomparáveis? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é apoiada por fortes capacidades de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Seja trabalhando com metais reativos, superligas ou materiais de grau médico, podemos ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como nossas soluções podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens de usar fornos de tratamento térmico e a vácuo? Alcance Qualidade e Controle Superior do Material

- Quais são as vantagens de usar um forno a vácuo para tratamento térmico? Obtenha Controle de Processo Superior e Resultados Limpos

- Quais recursos avançados de controle e monitoramento estão disponíveis em fornos a vácuo laboratoriais? Aumentando a Precisão e a Automação

- Como o ambiente de vácuo nesses fornos melhora a qualidade do metal? Alcance Pureza e Resistência Superiores

- Que tipos de materiais são adequados para fornos de sinterização a vácuo? Ideal para Metais Reativos e Aplicações de Alta Pureza

- O que é um forno de cadinho e quais são seus principais componentes? Descubra Suas Partes Essenciais e Usos

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Em quais indústrias a brasagem a vácuo é comumente aplicada? Essencial para Aeroespacial, Médica, Automotiva e Eletrônica