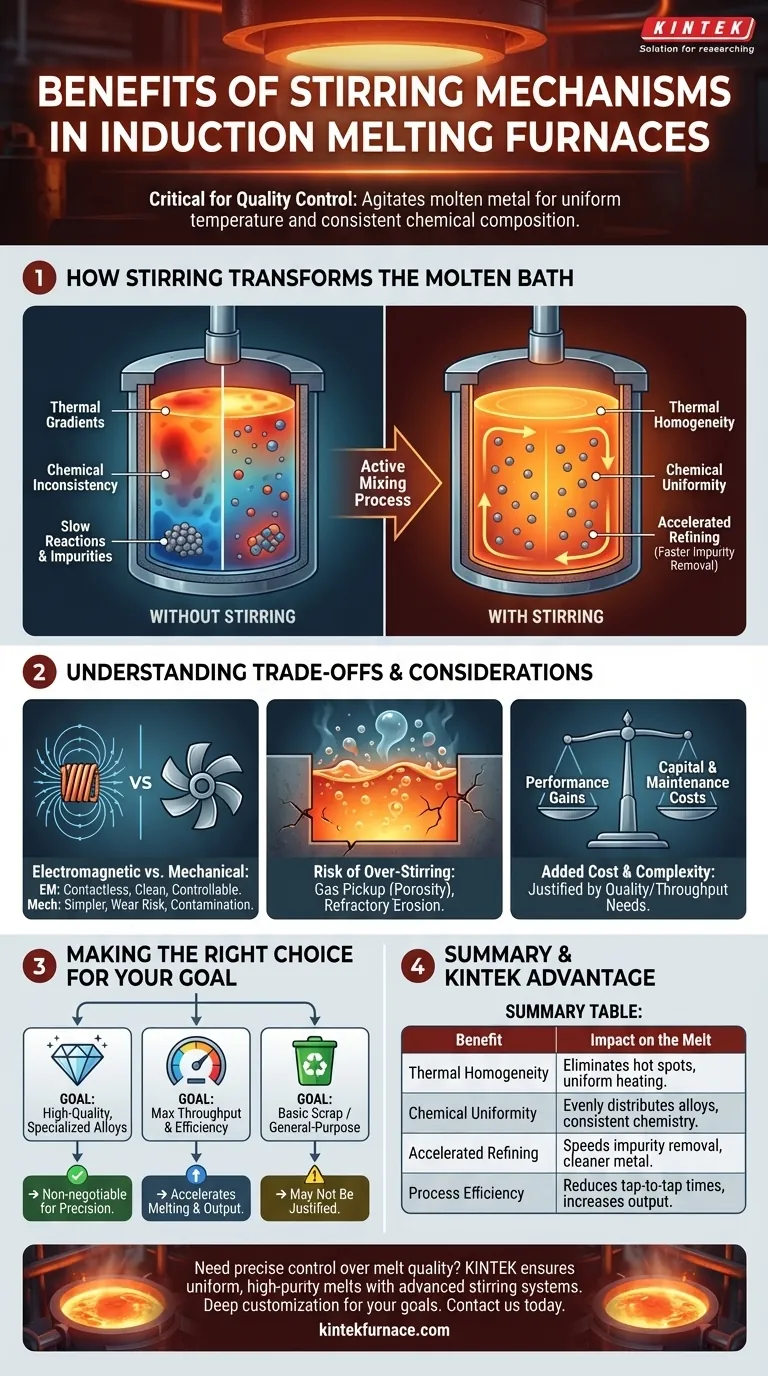

Em essência, os mecanismos de agitação são críticos para o controle de qualidade na fusão por indução. Eles agitam o metal fundido para garantir que o produto final tenha uma temperatura uniforme e uma composição química consistente. Este processo de mistura ativa é fundamental para remover impurezas e criar uma fusão homogênea e de alta qualidade.

A agitação não é meramente uma função auxiliar; é um processo central que eleva a fusão por indução de um simples aquecimento a um refino metalúrgico preciso. Ao gerenciar ativamente o banho de metal fundido, você obtém controle direto sobre as propriedades finais do material, consistência e eficiência operacional geral.

Como a Agitação Transforma o Banho de Metal Fundido

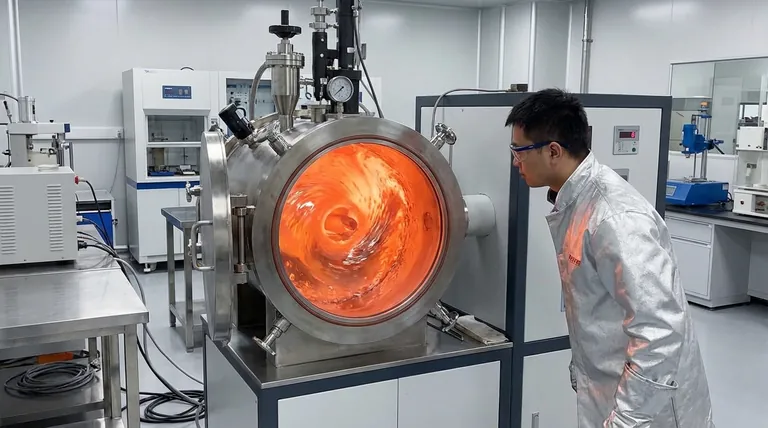

Um forno de indução funde metal com poderosos campos magnéticos, mas esse processo pode criar inconsistências dentro do banho de metal fundido. Um mecanismo de agitação corrige esses problemas, garantindo um resultado uniforme e previsível.

Alcançando a Homogeneidade Térmica

As correntes de indução podem criar "pontos quentes" na fusão, levando a variações significativas de temperatura. A agitação força a circulação de todo o banho de metal fundido.

Essa circulação elimina gradientes térmicos, garantindo que toda a fusão esteja em uma única temperatura uniforme. Isso evita o superaquecimento localizado, que pode danificar as ligas, e evita zonas subaquecidas que podem atrasar o processo.

Garantindo a Uniformidade Química

Ao adicionar ligas a uma fusão, elas podem facilmente se concentrar em uma área. Sem uma mistura adequada, o produto fundido final terá propriedades inconsistentes.

A agitação atua como um misturador potente e integrado. Ela distribui rápida e uniformemente todos os elementos de liga por todo o metal fundido, garantindo que a química final seja consistente e atenda às especificações precisas.

Acelerando Reações Metalúrgicas

O refino de metal envolve reações entre o banho de metal fundido e a escória para remover impurezas. A velocidade dessas reações depende do contato entre os materiais.

A agitação aumenta drasticamente a área de contato superficial entre o metal e a escória, o que acelera a remoção de óxidos e outras impurezas. Isso resulta em metal mais limpo e pode encurtar significativamente os tempos de ciclo gerais.

Compreendendo as Vantagens e Considerações

Embora altamente benéfico, integrar um mecanismo de agitação é uma decisão que envolve equilibrar os ganhos de desempenho com as realidades práticas.

Agitação Eletromagnética vs. Mecânica

Os dois métodos primários são eletromagnético e mecânico. A agitação eletromagnética usa campos magnéticos de baixa frequência para induzir movimento sem contato físico, oferecendo operação limpa e controlável.

A agitação mecânica usa um impulsor físico, que é frequentemente mais simples de implementar, mas introduz um componente sujeito a desgaste e pode ser uma fonte potencial de contaminação se não for gerenciado corretamente.

O Risco de Agitação Excessiva

Mais nem sempre é melhor. A agitação excessiva ou excessivamente turbulenta pode ter consequências negativas.

Pode aumentar a absorção de gás da atmosfera, levando a defeitos de porosidade no produto final. Também pode acelerar a erosão do revestimento refratário do forno, aumentando os custos de manutenção e o tempo de inatividade. O objetivo é sempre uma agitação controlada e deliberada.

Custo e Complexidade Adicionais

Um sistema de agitação dedicado aumenta o custo de capital inicial do forno. Também introduz outra camada de controle e potencial manutenção na operação.

A decisão de incluir um deve ser justificada pela necessidade de ligas de maior qualidade, consistência aprimorada ou pelos ganhos de produtividade que ele possibilita.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a necessidade de um mecanismo de agitação depende inteiramente de seus objetivos operacionais e dos materiais que você produz.

- Se o seu foco principal é produzir ligas especializadas de alta qualidade: Um mecanismo de agitação é inegociável para alcançar a homogeneidade química e a limpeza necessárias.

- Se o seu foco principal é maximizar a produtividade e a eficiência: A agitação acelera a fusão e o refino, reduzindo os tempos de vazamento e aumentando a produção geral do seu forno.

- Se o seu foco principal é fundir sucata básica para peças fundidas de uso geral: O custo adicional de um sistema de agitação pode não ser justificado se pequenas variações na química e na temperatura forem aceitáveis.

Ao compreender seus requisitos metalúrgicos, você pode determinar se um mecanismo de agitação é uma ferramenta necessária para precisão ou uma complexidade desnecessária.

Tabela Resumo:

| Benefício | Impacto na Fusão |

|---|---|

| Homogeneidade Térmica | Elimina pontos quentes e gradientes de temperatura para aquecimento uniforme. |

| Uniformidade Química | Distribui uniformemente os elementos de liga para uma química final consistente. |

| Refino Acelerado | Acelera a remoção de impurezas aumentando o contato metal-escória. |

| Eficiência do Processo | Reduz os tempos de vazamento, aumentando a produtividade geral do forno. |

Precisa de controle preciso sobre a qualidade e eficiência da sua fusão? Na KINTEK, entendemos que alcançar uma fusão uniforme e de alta pureza é fundamental para a produção de ligas avançadas. Nossa experiência em soluções de fornos de alta temperatura, incluindo sistemas avançados de fusão por indução com mecanismos de agitação precisamente controlados, garante que você obtenha os resultados metalúrgicos que exige. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos profunda personalização para adaptar uma solução de forno que se adapte perfeitamente aos seus objetivos específicos de material e produção. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de fusão. Entre em contato com nossos especialistas

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que vantagens de espaço e custo oferecem os fornos de fusão por indução? Aumente a Eficiência e Economize nas Despesas

- Quais indústrias comumente utilizam a fundição a vácuo e para quais aplicações? Descubra Soluções Versáteis para Prototipagem e Peças de Alta Performance

- Quais vantagens técnicas os fornos de indução de média frequência oferecem? Otimize Sua Produção de Ferro Fundido Dúctil

- Quais são as principais vantagens de usar o aquecimento por indução na fabricação? Desbloqueie Velocidade, Precisão e Eficiência

- Quais são as funções primárias dos fornos de Fusão por Indução a Vácuo (VIM)? Alcançar o Processamento de Metal de Alta Pureza

- Quais são os principais passos na fundição a vácuo? Domine a Prototipagem de Alta Qualidade e a Produção de Baixo Volume

- Por que o argônio é comumente usado como atmosfera protetora em fornos de indução? Garanta a Pureza e o Desempenho da Liga

- Como os fornos de indução beneficiam a fabricação de ligas? Alcance Controle Superior e Eficiência