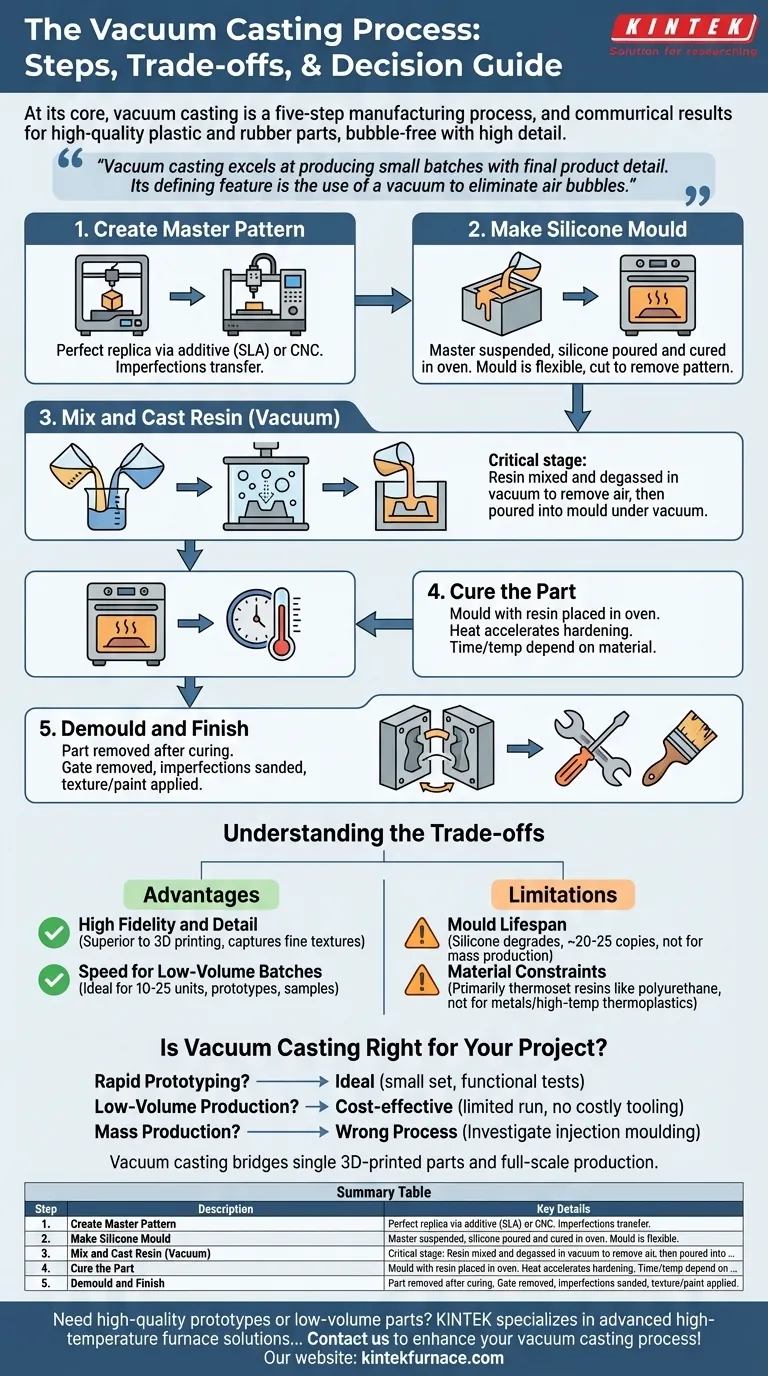

No seu cerne, a fundição a vácuo é um processo de fabricação de cinco etapas usado para criar peças de plástico e borracha de alta qualidade. Começa com um modelo mestre, que é usado para criar um molde de silicone flexível. Resinas líquidas de poliuretano são então misturadas e vertidas neste molde sob vácuo para eliminar bolhas de ar, resultando numa peça final sem bolhas e altamente detalhada após a cura.

A fundição a vácuo destaca-se na produção de pequenos lotes de peças com o detalhe e acabamento de um produto final. A sua característica distintiva é o uso de vácuo para garantir que o material de fundição preenche perfeitamente as características intrincadas de um molde de silicone macio, evitando defeitos causados por ar aprisionado.

Um Guia Passo a Passo para o Processo de Fundição a Vácuo

Compreender cada etapa revela porque este método é valorizado pela sua precisão e velocidade em cenários de baixo volume. A qualidade da peça final depende diretamente da execução de cada etapa.

Etapa 1: Criar o Modelo Mestre

Todo o processo começa com um único modelo mestre de alta qualidade. Esta é uma réplica física perfeita da peça final que se deseja criar.

Este modelo é tipicamente produzido usando fabricação aditiva (como impressão 3D SLA) para geometrias complexas ou maquinagem CNC para formas mais simples que exigem alta precisão. Qualquer imperfeição no modelo mestre será transferida para o molde e para cada peça subsequente.

Etapa 2: Fazer o Molde de Silicone

O modelo mestre é suspenso dentro de uma caixa de fundição, e silicone líquido é vertido em seu redor. A caixa é então colocada num forno para curar o silicone num bloco sólido e flexível.

Uma vez curado, o molde é cuidadosamente cortado ao meio, e o modelo mestre é removido. Isso deixa uma cavidade oca que é uma impressão negativa exata da peça original. A flexibilidade do molde é fundamental para permitir a remoção de peças com características complexas e reentrâncias.

Etapa 3: Misturar e Fundir a Resina

Esta é a etapa mais crítica e onde o "vácuo" entra em jogo. Resinas de fundição líquidas de dois componentes, tipicamente poliuretanos, são misturadas.

Esta mistura é colocada dentro de uma câmara de vácuo para desgasificá-la, o que remove violentamente todas as bolhas de ar dissolvidas. O molde de silicone também é colocado na câmara, e a resina desgasificada é vertida nele. O vácuo garante que a resina flui para cada pequena fenda do molde sem aprisionar ar.

Etapa 4: Curar a Peça

Após o molde ser preenchido, ele é removido da câmara de vácuo e colocado num forno de cura. O calor acelera a reação química da resina, fazendo com que ela endureça numa peça plástica sólida.

O tempo e a temperatura de cura são específicos para o material de resina escolhido e a espessura da peça.

Etapa 5: Desmoldar e Acabar

Uma vez que a resina esteja completamente curada, o molde flexível de silicone é aberto, e a peça recém-formada é cuidadosamente removida.

A partir daqui, pequenos retoques podem ser aplicados. Isso pode incluir a remoção do ponto de injeção (onde a resina foi vertida), lixar quaisquer pequenas imperfeições, ou aplicar tinta e texturas para corresponder às especificações do produto final.

Compreendendo as Trocas

A fundição a vácuo é uma excelente ferramenta para aplicações específicas, mas não é uma solução universal. Compreender as suas vantagens e limitações é fundamental para usá-la eficazmente.

Vantagem: Alta Fidelidade e Detalhe

A combinação de resina líquida e um ambiente a vácuo permite que o material capture detalhes extremamente finos, texturas e arestas afiadas do modelo mestre. Produz peças com um acabamento superficial que é frequentemente superior à impressão 3D.

Vantagem: Velocidade para Lotes de Baixo Volume

Uma vez que o modelo mestre e o molde são criados, a produção de cópias é relativamente rápida. Isso torna-o um processo ideal para criar 10-25 unidades para protótipos, testes de utilizador ou amostras de marketing muito mais rapidamente do que criar ferramentas para moldagem por injeção.

Limitação: Vida Útil do Molde

Os moldes de silicone não são permanentes. Eles degradam-se a cada ciclo de fundição devido ao stress químico e térmico. Um molde típico pode produzir cerca de 20 a 25 cópias antes de perder os seus detalhes e ter de ser descartado. Isso torna a fundição a vácuo antieconómica para a produção em massa.

Limitação: Restrições de Materiais

O processo é principalmente projetado para resinas termofixas como poliuretanos, que imitam as propriedades de plásticos de produção como ABS, nylon ou borracha. Não pode ser usado para fundir metais ou termoplásticos de alto desempenho que requerem temperaturas extremas.

A Fundição a Vácuo é Certa para o Seu Projeto?

Use este guia para determinar se o processo se alinha com os seus objetivos.

- Se o seu foco principal é a prototipagem rápida: A fundição a vácuo é ideal para criar um pequeno conjunto de protótipos altamente realistas e funcionais para testes de ajuste, forma e função.

- Se o seu foco principal é a produção de baixo volume: Este é um método económico para produzir uma série limitada de peças de uso final sem o enorme investimento inicial em ferramentas de moldagem por injeção.

- Se o seu foco principal é a produção em massa: Este é o processo errado. Deve investigar tecnologias como a moldagem por injeção, que são projetadas para fabricação de alto volume.

Em última análise, a fundição a vácuo serve como uma ponte crítica entre uma única peça impressa em 3D e a produção em larga escala.

Tabela Resumo:

| Etapa | Descrição | Detalhes Chave |

|---|---|---|

| 1. Criar Modelo Mestre | Produzir uma réplica perfeita da peça final. | Usa fabricação aditiva (por exemplo, impressão 3D SLA) ou maquinagem CNC. |

| 2. Fazer Molde de Silicone | Criar um molde flexível a partir do modelo mestre. | Curado num forno; permite a remoção de peças complexas. |

| 3. Misturar e Fundir Resina | Desgasificar e verter resina sob vácuo para eliminar bolhas de ar. | Usa resinas de poliuretano; garante preenchimento detalhado. |

| 4. Curar a Peça | Endurecer a resina num forno de cura. | Tempo e temperatura dependem da resina e da espessura da peça. |

| 5. Desmoldar e Acabar | Remover a peça e aplicar os retoques finais. | Inclui remoção do ponto de injeção, lixamento ou pintura. |

Precisa de protótipos de alta qualidade ou peças de baixo volume com detalhes excecionais? A KINTEK especializa-se em soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com a nossa forte P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Contacte-nos hoje para discutir como as nossas soluções podem aprimorar o seu processo de fundição a vácuo e fornecer resultados superiores para o seu laboratório!

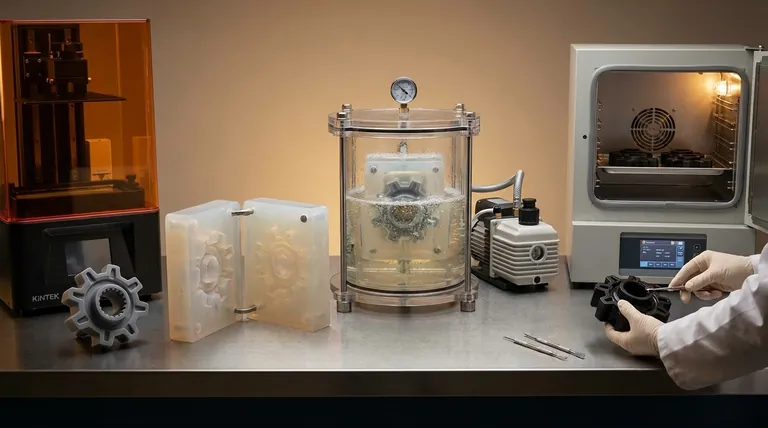

Guia Visual

Produtos relacionados

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Quais são os usos da deposição química de vapor? Impulsionando a tecnologia moderna, de chips a painéis solares

- O que é Deposição Química de Vapor por Filamento Quente (HFCVD)? Obtenha Filmes Finos de Alta Qualidade com Controle de Precisão

- Quais são as propriedades chave do diamante que o tornam um material semicondutor promissor? Desbloqueie a Eletrônica de Próxima Geração

- Qual é o uso da máquina de CVD? Transformar Superfícies com Precisão em Nível Atômico

- Como a disponibilidade de sistemas de fornos especializados beneficia a pesquisa química? Otimize seu processamento térmico