O argônio é usado como atmosfera protetora em fornos de indução principalmente porque é um gás quimicamente inerte. Ele desloca o oxigênio e outros gases atmosféricos reativos, formando um manto estável sobre o metal fundido que previne a oxidação, elimina impurezas e preserva a composição química precisa da liga.

A questão central não é apenas evitar a ferrugem; trata-se de controle absoluto do processo. A escolha de uma atmosfera protetora como o argônio é uma decisão de engenharia deliberada para garantir a pureza metalúrgica e as propriedades finais do material fundido.

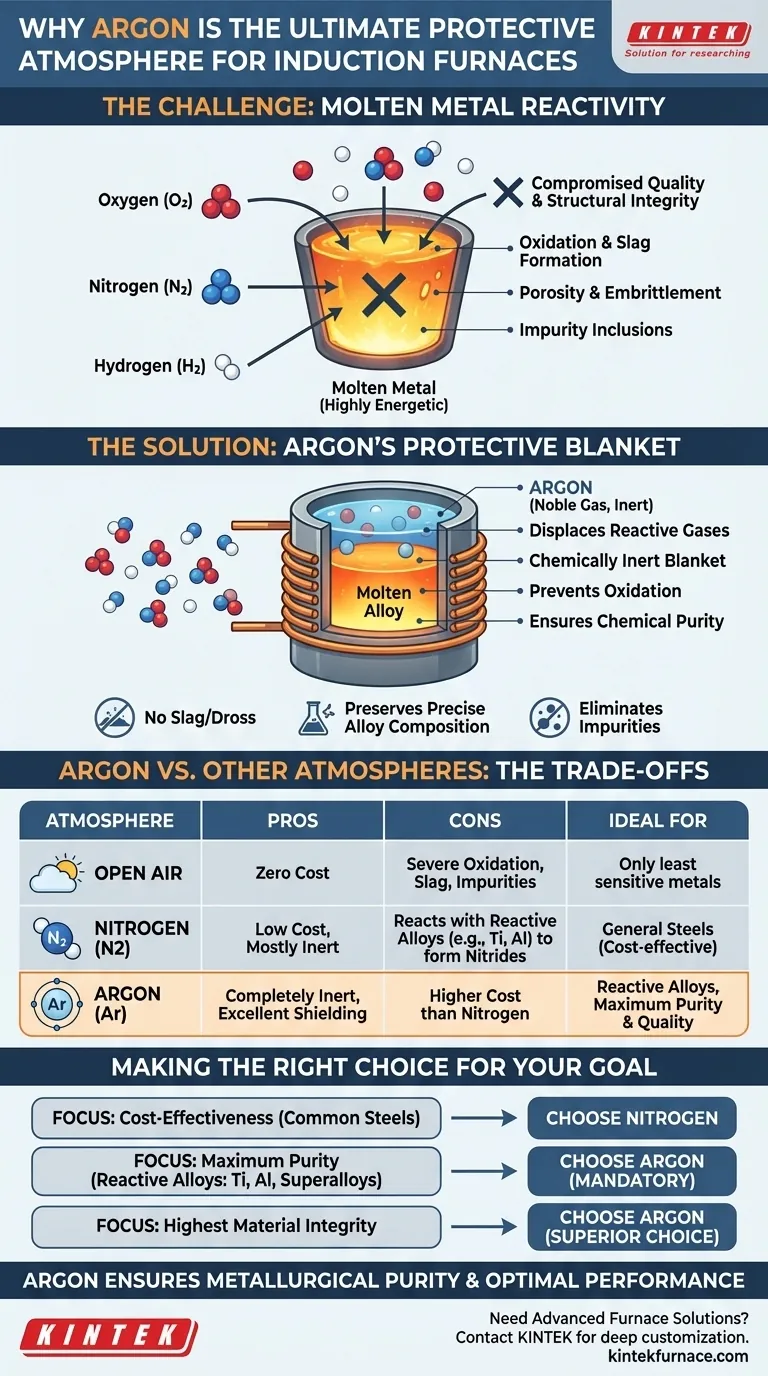

O Desafio Fundamental: A Reatividade do Metal Fundido

Por que o Metal Fundido é Vulnerável

Nas altas temperaturas atingidas em um forno de indução, os metais estão em um estado de alta energia. Seus átomos estão prontos para reagir com quaisquer elementos disponíveis, especialmente aqueles na atmosfera circundante.

O Problema com o Oxigênio

A ameaça mais imediata é o oxigênio. Quando o metal fundido é exposto ao ar, ele oxida rapidamente, formando uma camada de óxidos, comumente conhecida como escória ou carepa.

Essa oxidação leva a dois grandes problemas. Primeiro, resulta em uma perda direta do próprio metal valioso. Segundo, essas inclusões de óxido podem ficar presas na fundição final, criando pontos fracos que comprometem a integridade estrutural do material, levando à fragilidade e falha prematura.

Contaminação por Outros Gases

O oxigênio não é a única preocupação. O nitrogênio e o hidrogênio, também presentes no ar, podem se dissolver no metal fundido. Isso pode levar a problemas como porosidade (bolhas de gás presas no metal sólido) e fragilização por hidrogênio, que degradam severamente o desempenho do material.

Como o Argônio Oferece uma Solução

O Princípio da Inércia

O argônio é um gás nobre, o que significa que sua camada de elétrons mais externa está completamente preenchida. Como resultado, ele praticamente não tem tendência a compartilhar elétrons ou formar ligações químicas com outros elementos, mesmo em temperaturas extremas. É, para todos os fins práticos, quimicamente não reativo.

Deslocando a Ameaça

Ao inundar a câmara do forno com argônio, o ar reativo mais leve (que é composto por cerca de 21% de oxigênio e 78% de nitrogênio) é fisicamente deslocado. Como o argônio é mais denso que o ar, ele efetivamente forma um "manto" estável e pesado diretamente sobre a superfície da fusão, protegendo-a do contato com a atmosfera.

Garantindo a Pureza Química

Como o argônio não reage com o banho fundido, ele garante que a química da liga final permaneça exatamente como pretendido. Elementos de liga caros e sensíveis não são perdidos por oxidação, e impurezas indesejadas não são introduzidas. Isso garante que o produto final atenda às suas especificações metalúrgicas precisas.

Entendendo as Compensações: Argônio vs. Outras Atmosferas

A Linha de Base: Ar Ambiente

A fusão em atmosfera de ar aberto é o padrão, mas é adequada apenas para os metais menos sensíveis, onde a perda significativa de material e a formação de óxidos são aceitáveis. Esta não é uma opção viável para ligas de alta qualidade ou reativas.

O Concorrente: Nitrogênio

O nitrogênio também é majoritariamente inerte e significativamente mais barato que o argônio, tornando-o a atmosfera protetora mais comum para aplicações de uso geral, especialmente para a fusão de aços carbono e de baixa liga padrão.

No entanto, o nitrogênio não é verdadeiramente inerte. Em altas temperaturas, ele pode reagir com certos elementos — mais notavelmente titânio, alumínio e aços de alto cromo — para formar nitretos. Esses nitretos podem ser prejudiciais às propriedades do material, tornando o nitrogênio inadequado para essas ligas reativas.

O Especialista: Hélio

O hélio também é um gás nobre completamente inerte. No entanto, é muito menos denso que o ar e significativamente mais caro que o argônio. Sua baixa densidade o torna menos eficaz na formação de um manto estável, e seu alto custo reserva seu uso para aplicações científicas ou de soldagem muito especializadas, não tipicamente para o revestimento de fornos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da atmosfera protetora correta é uma decisão crítica baseada no material que está sendo processado e na qualidade exigida do produto final.

- Se o seu foco principal é a relação custo-benefício para aços comuns: O nitrogênio é quase sempre a escolha mais econômica para prevenir a oxidação básica.

- Se o seu foco principal é a pureza e qualidade máximas para ligas reativas: O argônio é a escolha obrigatória para fundir titânio, alumínio, superligas de níquel ou aços inoxidáveis especiais sem formar nitretos indesejados.

- Se o seu foco principal é a mais alta integridade material possível: O argônio fornece a proteção mais absoluta e confiável contra qualquer forma de reação atmosférica, tornando-o a escolha técnica superior.

Em última análise, a sua escolha de gás protetor é uma decisão fundamental que dita diretamente a qualidade, o desempenho e a confiabilidade do seu produto fundido final.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Motivo Principal | O argônio é quimicamente inerte, prevenindo reações com metais fundidos. |

| Benefícios Principais | Previne a oxidação, elimina impurezas, preserva a composição da liga. |

| Comparação com Outros Gases | Mais eficaz que o nitrogênio para ligas reativas; mais estável e econômico que o hélio. |

| Casos de Uso Ideais | Essencial para a fusão de titânio, alumínio, superligas de níquel e aços especiais. |

Precisa de uma solução de atmosfera protetora confiável para o seu forno de indução? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais exclusivos, garantindo a pureza metalúrgica e o desempenho ideal para suas ligas. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno com atmosfera inerte controlada de azoto e hidrogénio

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás