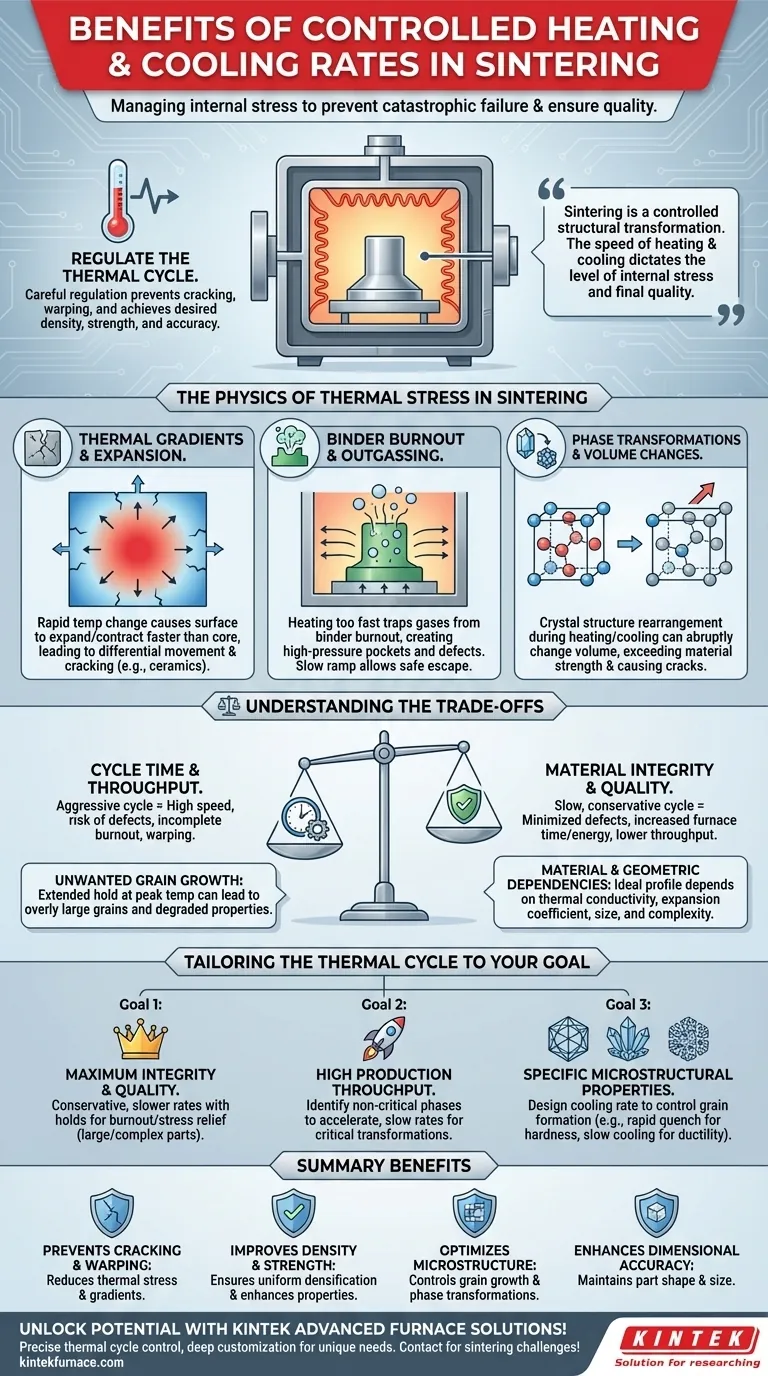

Em sua essência, controlar as taxas de aquecimento e resfriamento durante a sinterização é o principal método para gerenciar a tensão interna dentro de um material. Ao regular cuidadosamente o ciclo térmico, você previne falhas catastróficas, como rachaduras e empenamento, garantindo que o componente sinterizado atinja a densidade, resistência e precisão dimensional desejadas.

A sinterização é mais do que apenas um processo de aquecimento; é uma transformação estrutural controlada. A velocidade com que você aquece e resfria o material dita o nível de tensão interna que ele experimenta, impactando diretamente a qualidade final e a viabilidade do produto.

A Física da Tensão Térmica na Sinterização

O sucesso da sinterização depende da navegação pelas mudanças físicas que um material sofre ao ser aquecido e resfriado. Apresar este processo introduz uma imensa tensão que pode facilmente destruir o componente.

Gradientes Térmicos e Expansão

Quando uma peça é aquecida ou resfriada rapidamente, sua superfície muda de temperatura mais rápido do que seu núcleo. Essa diferença, conhecida como gradiente térmico, faz com que diferentes partes do material se expandam ou contraiam em taxas diferentes.

Esse movimento diferencial cria fortes tensões internas. Para materiais frágeis como cerâmicas, essa tensão é a causa mais comum de rachaduras.

Queima do Aglutinante e Desgaseificação

A maioria dos processos de metalurgia do pó utiliza um aglutinante orgânico para manter o pó solto em seu estado "verde" (não consolidado). Esse aglutinante deve ser completamente removido, ou "queimado", a uma temperatura relativamente baixa antes que a densificação comece.

Aquecer muito rapidamente pode aprisionar os gases produzidos durante a queima, criando bolsões de alta pressão dentro da peça. Isso pode levar a poros internos, bolhas ou até mesmo falha catastrófica. Uma rampa de aquecimento lenta e controlada é essencial para permitir que esses gases escapem com segurança.

Transformações de Fase e Mudanças de Volume

À medida que muitos materiais, especialmente ligas e certas cerâmicas, são aquecidos e resfriados, eles passam por transformações de fase. Isso ocorre quando sua estrutura cristalina interna se rearranja.

Essas transformações são frequentemente acompanhadas por uma mudança abrupta no volume. Se isso ocorrer muito rapidamente através de um gradiente térmico, a tensão interna resultante pode facilmente exceder a resistência do material, causando rachaduras ou distorção.

Entendendo as Compensações (Trade-offs)

Embora devagar e constante seja frequentemente a abordagem mais segura, nem sempre é a mais eficiente. O ciclo térmico ideal é um equilíbrio entre precisão metalúrgica e realidade operacional.

Tempo de Ciclo vs. Integridade do Material

A compensação mais fundamental é velocidade versus qualidade. Um ciclo térmico mais lento e conservador minimiza o risco de defeitos, mas aumenta o tempo no forno, reduz a produção e consome mais energia.

Inversamente, um ciclo agressivo que prioriza a velocidade aumenta drasticamente o risco de choque térmico, queima incompleta do aglutinante e empenamento, levando a uma taxa de sucata maior.

Crescimento Indesejado de Grão

Manter um material em sua temperatura máxima de sinterização por um período prolongado pode levar a um crescimento de grão excessivo. Embora a densificação seja desejada, grãos excessivamente grandes podem, às vezes, degradar certas propriedades mecânicas, como a tenacidade à fratura.

A taxa de resfriamento também influencia a estrutura final do grão. Portanto, todo o perfil térmico deve ser otimizado não apenas para evitar rachaduras, mas também para alcançar a microestrutura alvo.

Dependências de Material e Geometria

Não existe uma taxa "correta" universal. O perfil ideal depende muito da condutividade térmica do material, seu coeficiente de expansão térmica, o tamanho da peça e sua complexidade geométrica.

Peças grandes e espessas ou aquelas com cantos vivos são muito mais suscetíveis a gradientes térmicos e requerem taxas de aquecimento e resfriamento significativamente mais lentas do que componentes pequenos e simples.

Adaptando o Ciclo Térmico ao Seu Objetivo

Definir seu objetivo principal é o primeiro passo para otimizar seu processo de sinterização. O perfil térmico correto depende inteiramente do que você prioriza.

- Se o seu foco principal for a integridade estrutural e qualidade máximas: Use taxas de aquecimento e resfriamento conservadoras e mais lentas, com patamares dedicados para queima de aglutinante e alívio de tensão, especialmente para peças grandes ou complexas.

- Se o seu foco principal for alto rendimento de produção: Identifique cuidadosamente as fases não críticas do ciclo onde as taxas podem ser aceleradas e concentre-se em um controle lento e preciso apenas durante as transformações de fase críticas ou estágios de queima do aglutinante.

- Se o seu foco principal for alcançar propriedades microestruturais específicas: Projete a taxa de resfriamento para controlar a formação de grãos, pois o resfriamento rápido pode criar fases diferentes e mais duras (como martensita no aço), enquanto o resfriamento lento promove estruturas mais macias e dúcteis.

Dominar o ciclo térmico é a chave para transformar pó solto em um componente confiável e de alto desempenho.

Tabela de Resumo:

| Benefício | Descrição |

|---|---|

| Previne Rachaduras e Empenamento | Reduz a tensão térmica e os gradientes para evitar falhas do material e distorção. |

| Melhora a Densidade e a Resistência | Assegura densificação uniforme e aprimora as propriedades mecânicas das peças sinterizadas. |

| Otimiza a Microestrutura | Controla o crescimento de grão e as transformações de fase para características direcionadas do material. |

| Aumenta a Precisão Dimensional | Mantém a forma e o tamanho da peça, minimizando as tensões internas durante os ciclos térmicos. |

Desbloqueie todo o potencial do seu processo de sinterização com as soluções avançadas de forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com fornos de alta temperatura como Muffle, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante controle preciso do ciclo térmico para atender às suas necessidades experimentais exclusivas, aumentando a eficiência e reduzindo defeitos. Entre em contato conosco hoje para discutir como podemos personalizar uma solução para seus desafios de sinterização!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados