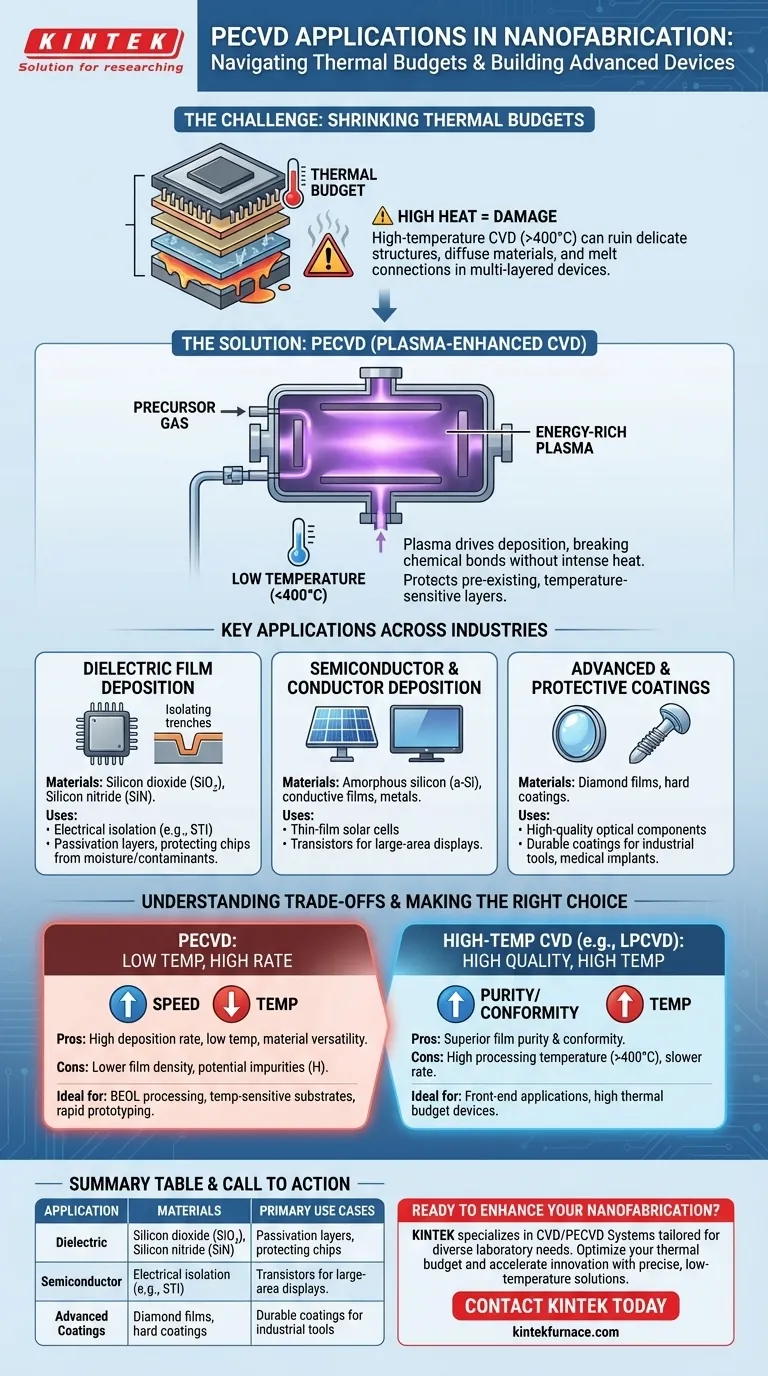

Na nanofabricação, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é uma tecnologia fundamental usada para depositar filmes finos de materiais críticos como dióxido de silício, nitreto de silício e silício amorfo. Suas principais aplicações são a criação de camadas isolantes para transistores, como em isolamento de trincheira rasa e lateral, bem como a fabricação de revestimentos ópticos, células solares e camadas protetoras. A vantagem definidora da PECVD é sua capacidade de realizar essas deposições em baixas temperaturas, protegendo estruturas delicadas e pré-existentes em um microchip.

À medida que os dispositivos em nanoescala se tornam mais complexos, a quantidade total de calor que um dispositivo pode tolerar — seu "orçamento térmico" — diminui drasticamente. O valor fundamental da PECVD reside no uso de um plasma rico em energia, em vez de calor intenso, para impulsionar a deposição do filme, tornando-a uma ferramenta indispensável para a fabricação moderna de dispositivos multicamadas.

O Problema Central que a PECVD Resolve: A Restrição do Orçamento Térmico

Na nanofabricação, os dispositivos são construídos verticalmente, camada por camada. Cada nova etapa de processamento não deve danificar ou alterar as camadas já existentes.

Por Que Altas Temperaturas São um Problema

Processos de alta temperatura, comuns na deposição química a vapor (CVD) tradicional, podem fazer com que materiais previamente depositados se difundam uns nos outros, arruinando junções cuidadosamente projetadas. Eles também podem danificar ou derreter metais de baixo ponto de fusão usados para conexões elétricas, tornando o dispositivo inútil.

Como a PECVD Contorna o Calor

A PECVD contorna esse problema introduzindo energia de uma forma diferente: plasma. Um campo elétrico é usado para ionizar gases precursores, criando um plasma altamente reativo. Esse plasma fornece a energia necessária para quebrar ligações químicas e impulsionar a reação de deposição na superfície do substrato, tudo sem exigir altas temperaturas do substrato.

Essa capacidade de baixa temperatura (tipicamente abaixo de 400°C) não é apenas uma vantagem; muitas vezes é um requisito para a fabricação de dispositivos semicondutores avançados.

Aplicações Chave em Várias Indústrias

A combinação de processamento em baixa temperatura e versatilidade de materiais da PECVD a torna uma tecnologia essencial para depositar uma ampla gama de filmes essenciais.

Deposição de Filmes Dielétricos

Esta é a aplicação mais comum em microeletrônica. A PECVD é usada para depositar materiais isolantes como dióxido de silício (SiO₂) e nitreto de silício (SiN). Esses filmes são usados para isolamento elétrico entre componentes, como em isolamento de trincheira rasa (STI), e como camadas de passivação protetoras que protegem o chip final da umidade e contaminantes.

Deposição de Semicondutores e Condutores

O processo também é usado para depositar filmes semicondutores como silício amorfo (a-Si), que é um material chave em células solares de filme fino e nos transistores usados em displays de grandes áreas. Em alguns casos, a PECVD também pode ser adaptada para depositar filmes condutores e metais.

Revestimentos Avançados e Protetores

Além dos microchips, a versatilidade da PECVD permite produzir filmes altamente duráveis e especializados. Isso inclui a criação de filmes de diamante de alta qualidade para componentes ópticos e eletrônicos avançados ou a deposição de revestimentos duros e protetores para ferramentas industriais e implantes médicos.

Entendendo as Compensações

Embora poderosa, a PECVD não é a solução ideal para todos os cenários. A escolha de um método de deposição envolve o equilíbrio de fatores concorrentes de temperatura, qualidade e velocidade.

Qualidade e Taxa de Deposição

Comparado a métodos de alta temperatura como a CVD de Baixa Pressão (LPCVD), os filmes PECVD são geralmente depositados a uma taxa muito mais alta. No entanto, essa velocidade pode ter um custo na qualidade do filme. Os filmes PECVD são frequentemente menos densos e podem conter impurezas como hidrogênio dos gases precursores, o que pode afetar o desempenho elétrico em algumas aplicações sensíveis.

Temperatura como Fator Decisivo

A escolha entre PECVD e um método de alta temperatura quase sempre se resume ao orçamento térmico. Se uma estrutura de dispositivo contém materiais que não podem suportar calor acima de 400°C, a PECVD se torna a escolha padrão e necessária. A compensação na densidade do filme é aceita para evitar falhas catastróficas do dispositivo.

Versatilidade de Material Incomparável

Uma força fundamental da PECVD é sua capacidade de depositar uma vasta biblioteca de materiais, incluindo óxidos, nitretos, semicondutores e até polímeros. Essa flexibilidade a torna inestimável para pesquisa e desenvolvimento, onde os engenheiros precisam experimentar novas combinações de materiais e arquiteturas de dispositivos.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da técnica de deposição correta é crítica para uma fabricação bem-sucedida. Sua decisão deve ser guiada pelas restrições e objetivos específicos do seu processo.

- Se o seu foco principal é o processamento "backend-of-line" (BEOL) ou substratos sensíveis à temperatura: A PECVD é sua ferramenta essencial devido à sua operação em baixa temperatura, que protege interconexões metálicas e outras estruturas frágeis.

- Se o seu foco principal é a maior pureza e conformidade de filme possível para aplicações "front-end": A LPCVD pode ser superior, desde que o orçamento térmico do seu dispositivo possa suportar as altas temperaturas de processamento.

- Se o seu foco principal é prototipagem rápida ou exploração de materiais: A versatilidade e as altas taxas de deposição da PECVD a tornam uma escolha ideal para desenvolver e testar novos processos e dispositivos rapidamente.

Em última análise, dominar a PECVD é sobre alavancar sua vantagem de baixa temperatura para construir nanoestruturas complexas e multicamadas que de outra forma seriam impossíveis de fabricar.

Tabela Resumo:

| Área de Aplicação | Principais Materiais Depositados | Principais Casos de Uso |

|---|---|---|

| Deposição de Filmes Dielétricos | Dióxido de silício (SiO₂), Nitreto de silício (SiN) | Isolamento elétrico, Camadas de passivação |

| Deposição de Semicondutores e Condutores | Silício amorfo (a-Si) | Células solares de filme fino, Transistores para displays |

| Revestimentos Avançados e Protetores | Filmes de diamante, Revestimentos duros | Componentes ópticos, Ferramentas industriais, Implantes médicos |

Pronto para aprimorar sua nanofabricação com soluções precisas e de baixa temperatura? A KINTEK é especializada em sistemas avançados de forno de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos. Entre em contato hoje para discutir como nossa experiência em PECVD pode otimizar seu orçamento térmico e acelerar suas inovações em microeletrônica, energia solar e muito mais!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina