Em essência, o tratamento térmico a vácuo oferece um ambiente fundamentalmente mais controlado do que os métodos convencionais, levando a uma integridade de superfície superior, propriedades de material aprimoradas e uma repetibilidade de processo inigualável. Ao remover gases atmosféricos, o processo elimina variáveis imprevisíveis como oxidação e contaminação, permitindo um nível de precisão que é frequentemente inatingível com atmosferas de forno tradicionais.

A principal vantagem do tratamento térmico a vácuo não é apenas prevenir manchas na superfície; trata-se de alcançar pureza e previsibilidade metalúrgica. Ao operar em um vácuo quase perfeito, você obtém controle absoluto sobre o processo térmico, garantindo que as propriedades do componente final atendam às especificações de design sem comprometer.

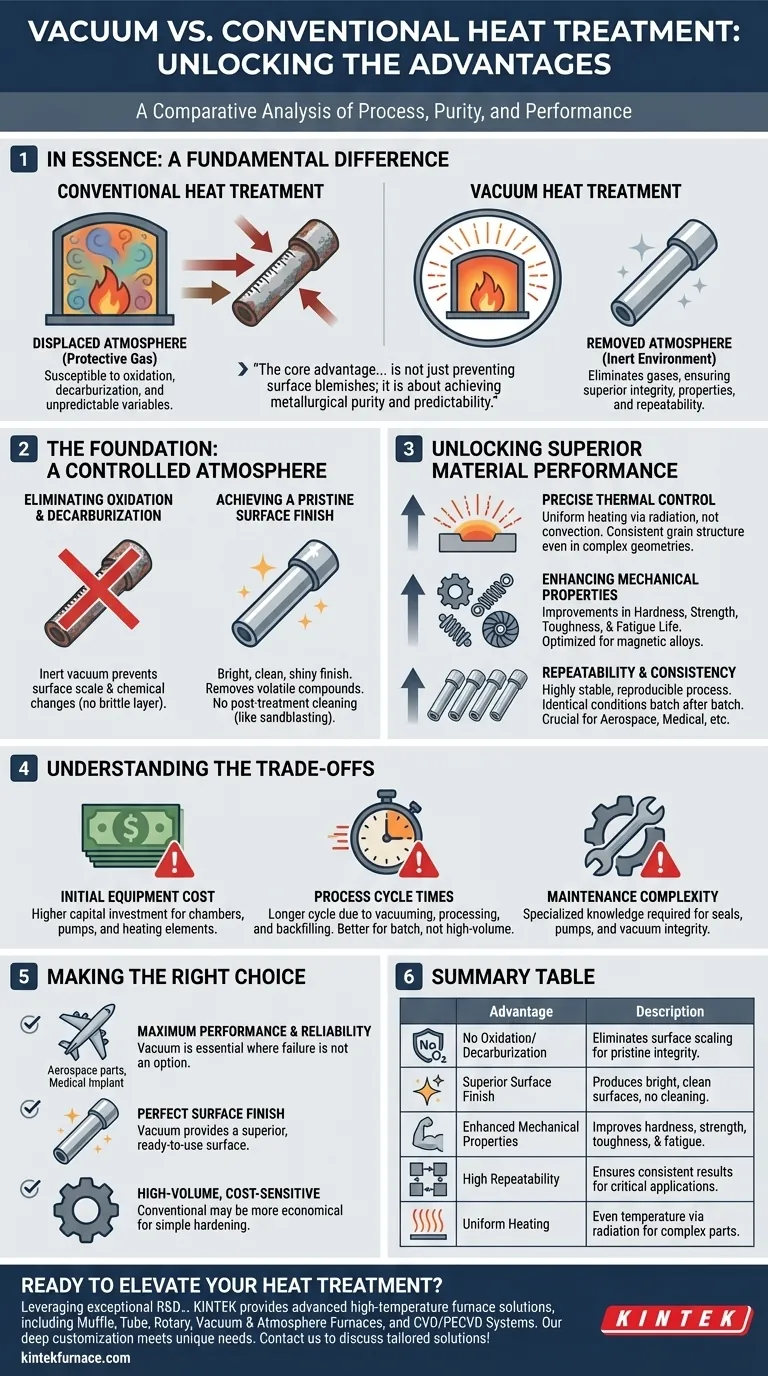

A Base: Uma Atmosfera Controlada

O tratamento térmico convencional funciona deslocando a atmosfera com um gás protetor. O tratamento térmico a vácuo funciona removendo a atmosfera completamente. Essa diferença fundamental é a fonte de suas principais vantagens.

Eliminando a Oxidação e a Descarbonetação

Em um forno convencional, a presença de oxigênio, mesmo em quantidades mínimas, causará oxidação (incrustação) na superfície da peça. Da mesma forma, o carbono na atmosfera pode reagir com o aço, levando à carburização ou descarbonetação indesejada, que altera a dureza superficial e a vida útil à fadiga.

Um ambiente a vácuo é inerte. Sem oxigênio ou gases reativos presentes, a química da superfície da peça permanece inalterada, preservando sua integridade e prevenindo a formação de uma camada frágil e incrustada.

Conseguindo um Acabamento de Superfície Impecável

Como não há oxidação superficial, as peças emergem de um forno a vácuo com um acabamento brilhante, limpo e muitas vezes lustroso. Este processo também inclui efeitos de desgaseificação e desengorduramento, pois compostos voláteis na superfície da peça são vaporizados e removidos pela bomba de vácuo.

Isso elimina a necessidade de operações de limpeza pós-tratamento, como jateamento de areia ou decapagem química, economizando tempo e reduzindo a complexidade operacional.

Desbloqueando o Desempenho Superior do Material

Os benefícios de um ambiente a vácuo se estendem além da superfície, influenciando diretamente a estrutura interna e as propriedades finais do material.

O Poder do Controle Térmico Preciso

O aquecimento a vácuo ocorre principalmente por radiação, eliminando a natureza imprevisível das correntes de convecção encontradas em fornos cheios de gás. Isso permite um aquecimento excepcionalmente uniforme, garantindo que toda a peça, incluindo geometrias complexas, atinja a temperatura alvo ao mesmo tempo.

Essa gestão térmica precisa é crítica para alcançar uma estrutura granular consistente e homogênea em todo o material, que é a chave para um desempenho previsível.

Melhorando as Propriedades Mecânicas

A combinação de aquecimento uniforme e taxas de resfriamento controladas permite que os metalurgistas ajustem as propriedades finais com notável precisão. Isso resulta em melhorias mensuráveis na dureza, resistência, tenacidade e vida útil à fadiga.

Para materiais especializados, como ligas magnéticas, a pureza do ambiente a vácuo é essencial para otimizar suas propriedades magnéticas.

Repetibilidade e Consistência

Um forno a vácuo oferece um processo altamente estável e repetível. Ao remover variáveis atmosféricas, cada lote é processado sob condições quase idênticas. Isso garante que a primeira peça produzida tenha as mesmas propriedades metalúrgicas que a milésima.

Esse nível de consistência é inegociável em indústrias críticas como aeroespacial, médica e de manufatura de alto desempenho.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é a solução universal. A objetividade exige o reconhecimento de suas limitações.

Custo Inicial do Equipamento

Forno a vácuo representa um investimento de capital significativamente maior em comparação com a maioria dos fornos atmosféricos convencionais. O custo da câmara, elementos de aquecimento de alta potência e sistemas sofisticados de bomba de vácuo é substancial.

Tempos de Ciclo do Processo

Criar vácuo, processar o lote e preencher a câmara com um gás de têmpera pode resultar em tempos de ciclo gerais mais longos em comparação com algumas linhas contínuas de tratamento térmico convencional. Isso o torna mais adequado para produção em lote, em vez de manufatura de alto volume e baixa mistura.

Complexidade de Manutenção

Sistemas a vácuo exigem conhecimento especializado para manutenção. Vedantes, bombas e acessórios internos devem ser meticulosamente mantidos para garantir a integridade do vácuo, o que pode levar a maiores custos de manutenção em comparação com equipamentos atmosféricos mais simples.

Fazendo a Escolha Certa para Sua Aplicação

A decisão entre tratamento térmico a vácuo e convencional depende inteiramente do seu objetivo final e dos requisitos específicos do componente.

- Se seu foco principal é o desempenho e a confiabilidade máximos: Para componentes aeroespaciais, implantes médicos ou aços ferramenta de alto desempenho onde a falha não é uma opção, o controle e a pureza do tratamento a vácuo são essenciais.

- Se seu foco principal é um acabamento de superfície perfeito: Para peças onde a estética é crítica ou onde a limpeza pós-processamento é indesejável, o tratamento a vácuo oferece uma superfície superior e pronta para uso.

- Se seu foco principal é a produção de alto volume e sensível ao custo: Para endurecimento simples de componentes de aço de baixa liga onde uma pequena incrustação é aceitável, o tratamento térmico convencional muitas vezes continua sendo a escolha mais econômica.

Em última análise, escolher o processo térmico certo é sobre combinar a ferramenta com o resultado metalúrgico específico que você precisa alcançar.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Sem Oxidação/Descarbonetação | Elimina a incrustação superficial e as alterações químicas para uma integridade impecável da peça. |

| Acabamento de Superfície Superior | Produz superfícies brilhantes e limpas sem limpeza pós-tratamento. |

| Propriedades Mecânicas Aprimoradas | Melhora a dureza, resistência, tenacidade e vida útil à fadiga através de controle preciso. |

| Alta Repetibilidade | Garante resultados consistentes lote após lote, ideal para aplicações aeroespaciais e médicas. |

| Aquecimento Uniforme | Usa radiação para distribuição uniforme de temperatura, perfeito para geometrias complexas. |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK oferece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou de manufatura de alto desempenho, nossa experiência garante resultados metalúrgicos superiores. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar suas necessidades específicas!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje