Em sua essência, as vantagens de um forno a vácuo derivam de uma capacidade fundamental: o controle ambiental total. Ao remover o ar e outros gases, esses fornos criam um ambiente imaculado e quimicamente inerte que previne reações indesejadas como a oxidação, garante a limpeza das peças e permite um processamento térmico extremamente preciso e repetível. Este controle é o que proporciona propriedades metalúrgicas superiores que muitas vezes são inatingíveis com fornos convencionais.

Um forno a vácuo não é apenas uma ferramenta para aquecer metal; é um instrumento de precisão para manipular as propriedades do material em um ambiente perfeitamente controlado. Sua principal vantagem não é o calor, mas a eliminação da interferência atmosférica, levando a maior pureza, resistência e consistência.

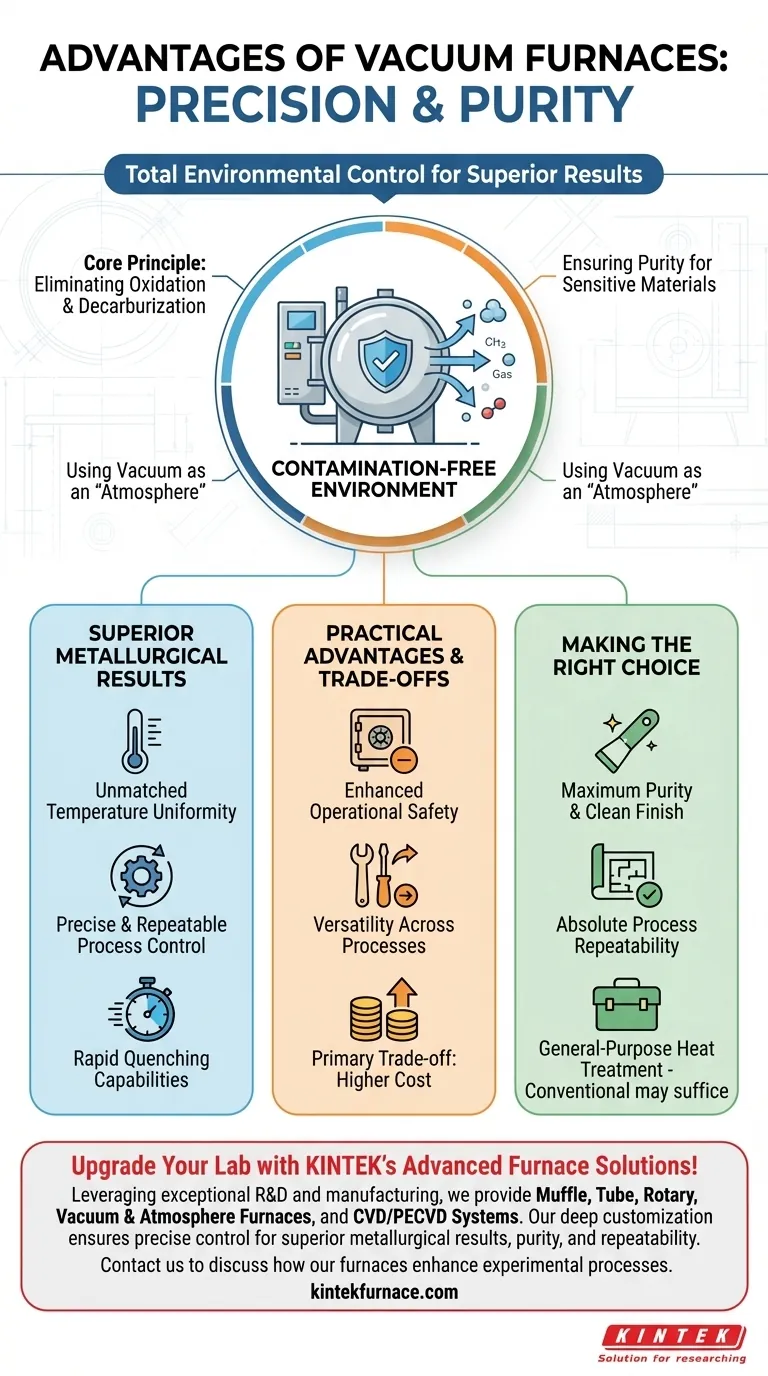

O Princípio Central: Criar um Ambiente Livre de Contaminação

A característica definidora de um forno a vácuo é sua capacidade de operar sem os gases reativos encontrados no ar normal. Este único fator é a fonte de seus benefícios mais significativos.

Eliminando a Oxidação e a Descarburação

Ao remover o oxigênio, um forno a vácuo impede a formação de óxidos na superfície de um material durante o processamento em alta temperatura. Isso resulta em peças brilhantes e limpas que muitas vezes não exigem limpeza superficial subsequente.

Este mesmo princípio previne a descarburação, a perda de carbono da superfície do aço, o que preserva a dureza pretendida e a integridade estrutural do material.

Garantindo Pureza para Materiais Sensíveis

Materiais de alto desempenho como superligas, titânio e cerâmicas avançadas são altamente reativos com oxigênio e nitrogênio em temperaturas elevadas. Um ambiente a vácuo é essencial para processar esses materiais sem introduzir impurezas que degradariam suas propriedades mecânicas.

Usando o Vácuo como uma "Atmosfera"

Para muitos processos de tratamento térmico, como endurecimento e recozimento, o próprio vácuo é a "atmosfera" ideal. É perfeitamente não reativo, eliminando o custo e a complexidade de obter, gerenciar e introduzir gases de processo especializados.

Alcançando Resultados Metalúrgicos Superiores

O ambiente controlado permite um nível de precisão que se traduz diretamente em resultados de maior qualidade e mais consistentes.

Uniformidade de Temperatura Inigualável

Os fornos a vácuo são projetados para uma uniformidade de temperatura excepcional, muitas vezes mantendo uma temperatura consistente em toda a carga de trabalho. Isso garante que cada peça, independentemente de sua posição no forno, receba exatamente o mesmo tratamento térmico.

Controle de Processo Preciso e Repetível

Os fornos a vácuo modernos são controlados por computador, permitindo a programação de ciclos de aquecimento, permanência e resfriamento altamente específicos e complexos. Essa automação garante que cada lote seja processado com repetibilidade metalúrgica, um requisito crítico para indústrias como a aeroespacial e a de fabricação de dispositivos médicos.

Capacidades de Resfriamento Rápido (Quenching)

Após o aquecimento, o ambiente a vácuo facilita o resfriamento extremamente rápido e controlado, conhecido como têmpera (quenching). Ao reabastecer a câmara com gás inerte de alta pressão, o forno pode resfriar as peças em taxas precisas para atingir microestruturas, dureza e resistências de material específicas.

Compreendendo as Vantagens Práticas e as Desvantagens

Além da qualidade metalúrgica, os fornos a vácuo oferecem benefícios operacionais distintos, mas também vêm com considerações importantes.

Segurança Operacional Aprimorada

Ao contrário dos fornos convencionais que operam sob pressão positiva, os fornos a vácuo operam sob pressão negativa. Isso elimina inerentemente o risco de explosão. Além disso, o ambiente com baixo teor de oxigênio reduz drasticamente o risco de incêndio.

Versatilidade entre Processos

Um único forno a vácuo pode ser frequentemente usado para uma ampla gama de processos, incluindo endurecimento, recozimento, têmpera, brasagem e sinterização. Essa versatilidade pode torná-lo um ativo valioso em um ambiente de fabricação.

A Principal Desvantagem: Custo

A principal desvantagem dos fornos a vácuo é seu maior investimento inicial e custo operacional em comparação com os fornos de atmosfera tradicionais. Seus sistemas sofisticados e construção robusta contribuem para um preço mais alto. A necessidade de um forno a vácuo deve ser ponderada em relação aos requisitos específicos do material e do produto final.

Fazendo a Escolha Certa para o Seu Processo

Decidir se deve usar um forno a vácuo depende inteiramente dos seus requisitos de material e padrões de qualidade.

- Se o seu foco principal é a máxima pureza e um acabamento limpo: Um forno a vácuo é inegociável para materiais reativos ou quando as peças devem sair do tratamento térmico brilhantes e livres de óxidos.

- Se o seu foco principal é a repetibilidade absoluta do processo: O controle preciso por computador de um forno a vácuo oferece consistência inigualável para componentes de alta especificação onde a falha não é uma opção.

- Se o seu foco principal é o tratamento térmico de uso geral: Para materiais menos sensíveis onde alguma oxidação superficial é aceitável e o pós-processamento é planejado, um forno de atmosfera convencional pode ser uma solução mais econômica.

Em última análise, escolher um forno a vácuo é um investimento em controle, pureza e repetibilidade.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Ambiente Livre de Contaminação | Previne oxidação e descarburação para peças limpas e brilhantes |

| Resultados Metalúrgicos Superiores | Garante uniformidade de temperatura precisa e processos repetíveis |

| Segurança Aprimorada | Opera sob pressão negativa, reduzindo riscos de explosão e incêndio |

| Versatilidade | Suporta múltiplos processos como endurecimento, brasagem e sinterização |

| Resfriamento Rápido (Quenching) | Permite resfriamento controlado para propriedades específicas do material |

Aprimore as capacidades do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos fornos de mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Nossa profunda personalização garante controle preciso para resultados metalúrgicos superiores, pureza e repetibilidade. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar seus processos experimentais e oferecer desempenho inigualável para indústrias como a aeroespacial e a de fabricação médica!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais