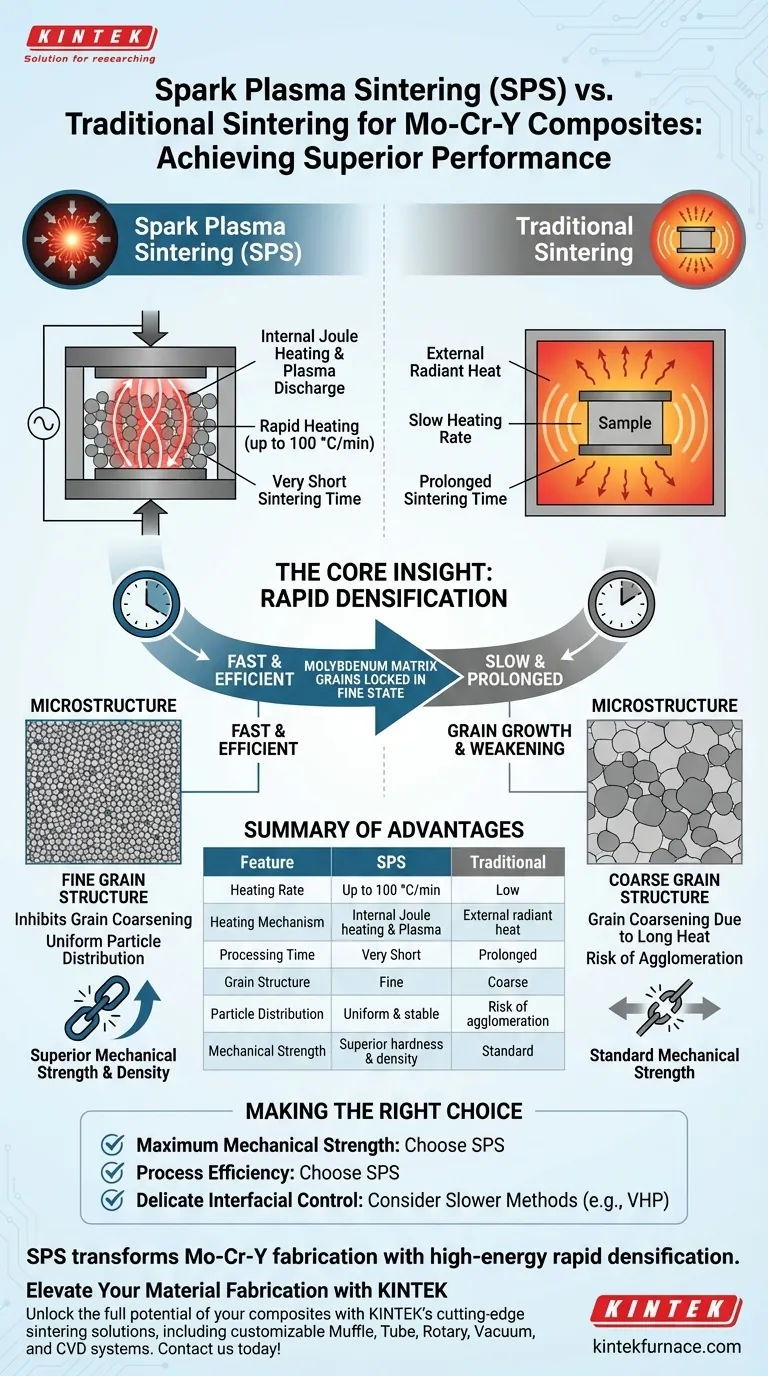

A Sinterização por Plasma de Faísca (SPS) supera fundamentalmente os métodos tradicionais para compósitos Mo-Cr-Y ao utilizar corrente elétrica pulsada e pressão simultânea para alcançar densificação rápida.

Ao contrário da sinterização convencional, que depende de elementos de aquecimento externos, a SPS gera uma descarga de plasma entre as partículas do pó. Este mecanismo permite taxas de aquecimento extremamente altas — até 100 °C/min — e durações de sinterização significativamente mais curtas. O resultado é um compósito com propriedades mecânicas superiores, impulsionado por uma microestrutura refinada que os métodos tradicionais não conseguem replicar facilmente.

O Insight Central A sinterização tradicional geralmente requer exposição prolongada a altas temperaturas, o que causa o crescimento dos grãos e enfraquece o material. A SPS resolve isso densificando o material tão rapidamente que os grãos da matriz de molibdênio são travados em um estado fino, prevenindo o espessamento enquanto garante que as partículas de fortalecimento sejam distribuídas uniformemente.

A Mecânica da Densificação Rápida

Aquecimento Interno via Corrente Pulsada

Fornos tradicionais aquecem uma amostra de fora para dentro. A SPS, no entanto, usa corrente pulsada para gerar calor diretamente dentro do compactado de pó e do molde (aquecimento Joule).

Esta geração de calor interna cria temperaturas significativamente mais altas nos pontos de contato entre as partículas em comparação com a temperatura do volume da amostra. Isso permite que o material se densifique eficientemente sem superaquecer toda a estrutura.

Descarga de Plasma e Pressão

No contexto de compósitos Mo-Cr-Y, o processo utiliza pressão uniaxial combinada com a corrente pulsada.

Esta combinação desencadeia uma descarga de plasma entre as partículas do pó. Esta descarga limpa as superfícies das partículas e ativa a sinterização a uma taxa muito mais rápida do que o calor radiante, facilitando a taxa de aquecimento rápido de 100 °C/min.

Vantagens Microestruturais

Inibição do Espessamento de Grãos

A vantagem mais crítica da SPS para compósitos Mo-Cr-Y é a preservação da microestrutura.

Na sinterização tradicional, longos tempos de permanência em altas temperaturas permitem que os grãos se fundam e cresçam (espessamento). Como a SPS atinge a densificação completa em um tempo muito curto, ela inibe efetivamente o espessamento dos grãos da matriz de molibdênio. Uma estrutura de grãos mais fina está diretamente correlacionada com maior dureza e resistência.

Distribuição Eficiente de Partículas

A SPS garante a distribuição eficiente de partículas de segunda fase dispersas por toda a matriz.

A consolidação rápida impede que essas partículas se aglomerem ou segreguem. Essa dispersão uniforme é essencial para que o aspecto "compósito" do material funcione corretamente, melhorando o desempenho mecânico geral.

Entendendo os Compromissos

Velocidade vs. Controle de Difusão

Embora a velocidade da SPS seja geralmente uma vantagem, ela pode ser uma limitação para objetivos específicos de materiais.

Dados suplementares sobre outros sistemas compósitos (como SiC/Al) sugerem que o aquecimento rápido da SPS cria um estado de não equilíbrio. Em contraste, métodos como a Prensagem a Quente a Vácuo (VHP) oferecem taxas de aquecimento mais suaves.

Se um sistema de material requer difusão uniforme em estado sólido ou controle delicado sobre reações interfaciais para prevenir produtos de reação excessivos, a natureza agressiva da SPS pode ser menos adequada do que o ambiente mais lento e controlado da VHP.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a SPS é a rota de processamento correta para sua aplicação compósita específica, considere suas métricas de desempenho primárias:

- Se o seu foco principal é a Resistência Mecânica Máxima: A SPS é superior porque inibe o crescimento de grãos e cria uma microestrutura fina e densa que aumenta a dureza e a tenacidade.

- Se o seu foco principal é a Eficiência do Processo: A SPS é a escolha clara devido à sua capacidade de alcançar densificação com taxas de aquecimento de 100 °C/min e tempos de permanência muito curtos.

- Se o seu foco principal é o Controle Delicado Interfacial: Você pode querer avaliar se a cinética rápida da SPS permite a ligação por difusão precisa que você requer, ou se um método mais lento como VHP é necessário.

A SPS transforma a fabricação de compósitos Mo-Cr-Y, substituindo a exposição prolongada ao calor por densificação rápida de alta energia, resultando em um material mais forte e uniforme.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Métodos de Sinterização Tradicionais |

|---|---|---|

| Taxa de Aquecimento | Até 100 °C/min (Rápida) | Baixa (Aquecimento externo lento) |

| Estrutura de Grãos | Fina (Inibe o espessamento de grãos) | Grossa (Devido à exposição prolongada ao calor) |

| Mecanismo de Aquecimento | Aquecimento Joule interno e Plasma | Calor radiante externo |

| Tempo de Processamento | Muito Curto | Prolongado |

| Resistência Mecânica | Dureza e densidade superiores | Padrão |

| Distribuição de Partículas | Uniforme e estável | Risco de aglomeração |

Eleve a Fabricação do Seu Material com a KINTEK

Desbloqueie todo o potencial dos seus compósitos Mo-Cr-Y e materiais avançados com as soluções de sinterização de ponta da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório, todos totalmente personalizáveis para atender às suas necessidades únicas de pesquisa e produção.

Se você precisa da cinética rápida da SPS ou do controle preciso dos sistemas a vácuo, nossos engenheiros estão prontos para ajudá-lo a otimizar sua microestrutura e desempenho mecânico. Entre em contato conosco hoje mesmo para encontrar a solução perfeita para o seu laboratório!

Guia Visual

Referências

- Haochen Guan, Zhangjian Zhou. The Effect of Cr Addition on the Strength and High Temperature Oxidation Resistance of Y2O3 Dispersion Strengthened Mo Composites. DOI: 10.3390/ma17112550

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a tecnologia central por trás da prensa a vácuo nas indústrias metalúrgicas? Desbloqueie a Conformação Precisa de Metais

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Como a sinterização por prensagem a quente contribui para a fabricação de cerâmicas de fase MAX de Ta-Al-C de alta densidade? Otimizar a Consolidação

- Quais são as vantagens únicas dos sistemas de Sinterização por Plasma de Faísca (SPS) para Carboneto de Silício? Maximize o Desempenho do SiC

- Qual o papel da pressão mecânica na difusão em prensagem a quente? União de Compósitos Microlaminados Mestre

- Quais são as funções da compactação de alta pressão e do processo de endurecimento a 500°C? Alcançar Estabilidade de Alvo

- Quais condições físicas são fornecidas pela placa de aquecimento e pela fonte de alimentação CC de alta tensão? Domínio da Colagem Anódica

- Quais são as vantagens técnicas de usar um sistema de Sinterização por Plasma de Faísca (SPS) para cerâmicas de Titanato de Bário?