Para aplicações de aquecimento industrial, a escolha do elemento é uma decisão crítica que impacta a eficiência, a confiabilidade e o custo operacional. Os elementos de aquecimento de carbeto de silício (SiC) são uma escolha líder, valorizados por sua capacidade de operar em temperaturas muito altas (até 1600°C), aquecer e resfriar rapidamente, resistir a ataques químicos e proporcionar uma vida útil longa e confiável. Essa combinação de atributos os torna uma solução versátil e robusta para muitos processos térmicos exigentes.

A principal vantagem do carbeto de silício é sua versatilidade operacional. Ele fornece não apenas calor intenso, mas o faz de forma confiável e eficiente em uma gama mais ampla de atmosferas químicas do que muitas alternativas, tornando-o uma escolha singularmente durável e adaptável para ambientes industriais complexos.

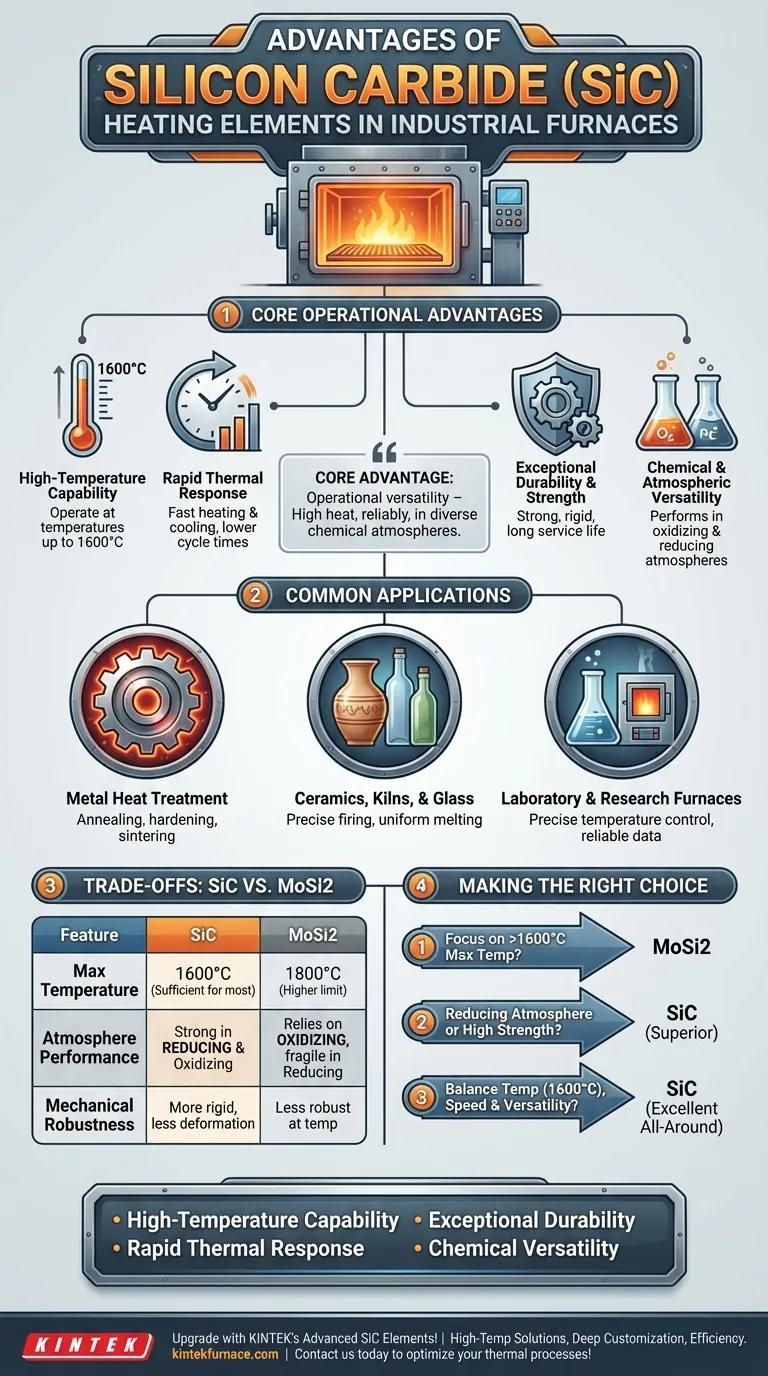

As Vantagens Operacionais Principais do SiC

As propriedades materiais do carbeto de silício se traduzem diretamente em benefícios tangíveis para os fornos industriais. Essas vantagens abordam os principais desafios do processamento em alta temperatura: velocidade, consistência e durabilidade.

Capacidade de Alta Temperatura

Os elementos de SiC podem operar consistentemente em temperaturas de até 1600°C (2912°F). Isso os torna adequados para uma vasta gama de processos de alto calor, incluindo a sinterização de cerâmicas, o tratamento térmico de ligas metálicas e a fabricação de vidro.

A capacidade de sustentar essas temperaturas sem degradação rápida é fundamental para o seu valor em fornos modernos.

Resposta Térmica Rápida

Esses elementos são conhecidos por sua capacidade de atingir rapidamente uma temperatura alvo. Essa capacidade de aquecimento e resfriamento rápido reduz os tempos de ciclo do processo, aumenta a produtividade e diminui o consumo de energia por ciclo.

Ao minimizar o tempo que um forno leva para atingir a temperatura, os elementos de SiC contribuem diretamente para custos operacionais mais baixos e melhor sustentabilidade industrial.

Durabilidade e Resistência Excepcionais

O carbeto de silício é um material intrinsecamente forte e rígido que mantém sua integridade mecânica mesmo em temperaturas extremas. Essa resistência a altas temperaturas garante uma vida útil longa e previsível.

Elementos de maior duração significam substituições menos frequentes, menor tempo de inatividade para manutenção e uma operação de forno mais consistente.

Versatilidade Química e Atmosférica

Um diferencial chave para o SiC é seu excelente desempenho em atmosferas tanto oxidantes quanto redutoras. É altamente resistente a reações químicas que podem degradar outros tipos de elementos de aquecimento.

Isso torna o SiC uma escolha ideal para processamento químico e para tratamentos térmicos onde a atmosfera do processo é uma variável crítica.

Aplicações Comuns Onde o SiC se Destaca

As propriedades únicas do SiC o tornam uma tecnologia preferida em várias indústrias chave que dependem de aquecimento preciso e confiável em alta temperatura.

Tratamento Térmico de Metais

Os elementos de SiC são amplamente utilizados em processos como recozimento, têmpera, revenimento e sinterização de vários metais e ligas. Seu aquecimento uniforme garante propriedades metalúrgicas consistentes no produto final.

Cerâmicas, Fornos e Vidro

Na fabricação de cerâmicas, louças e vidro, o controle preciso da temperatura e a distribuição uniforme do calor são inegociáveis. Os elementos de SiC fornecem a estabilidade necessária para uma queima e fusão consistentes.

Fornos de Laboratório e Pesquisa

Para aplicações de pesquisa e teste, a repetibilidade do processo é fundamental. Os aquecedores de SiC oferecem o controle preciso de temperatura e as zonas de aquecimento uniformes necessárias para obter dados experimentais confiáveis.

Compreendendo as Compensações: SiC vs. MoSi2

Para apreciar totalmente as vantagens do carbeto de silício, é útil compará-lo com o Dissiliceto de Molibdênio (MoSi2), outro elemento de aquecimento de alta temperatura comum. A escolha entre eles depende dos requisitos específicos do processo.

O Limite de Temperatura

A principal vantagem dos elementos MoSi2 é sua temperatura máxima de operação mais alta, que pode chegar a até 1800°C. Se um processo exigir absolutamente temperaturas acima de 1600°C, o MoSi2 é a escolha clara.

No entanto, para a grande maioria das aplicações industriais abaixo de 1600°C, o SiC oferece capacidade térmica mais do que suficiente.

Desempenho em Diferentes Atmosferas

Esta é uma compensação crítica. Os elementos de SiC são significativamente mais fortes e mais duráveis em atmosferas redutoras. Os elementos de MoSi2, inversamente, dependem de uma atmosfera oxidante para formar uma camada protetora de sílica e podem ser danificados em ambientes redutores.

Portanto, o ambiente químico da sua fornalha é um fator decisivo.

Robustez Mecânica

Na temperatura de operação, o SiC é um material mecanicamente mais rígido e robusto. É menos propenso à deformação sob seu próprio peso, o que pode ser um fator em certos projetos e orientações de fornos.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão deve ser guiada pelas demandas específicas de sua aplicação térmica. Não existe um único elemento "melhor", apenas o elemento certo para o trabalho.

- Se o seu foco principal é a temperatura máxima absoluta de operação (acima de 1600°C): Elementos de MoSi2 são projetados para essas faixas térmicas ultraltas e são a escolha apropriada.

- Se o seu processo envolve uma atmosfera redutora ou requer alta resistência mecânica em temperatura: Elementos de SiC são a opção superior e mais confiável devido à sua durabilidade inerente nessas condições.

- Se o seu objetivo é equilibrar o desempenho em alta temperatura (até 1600°C) com ciclos rápidos e versatilidade atmosférica: O SiC oferece uma solução excelente, econômica e robusta para uma ampla gama de processos industriais.

Em última análise, selecionar o elemento de aquecimento correto requer uma avaliação clara de sua temperatura específica, atmosfera e objetivos operacionais.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Capacidade de Alta Temperatura | Opera até 1600°C, ideal para sinterização, tratamento térmico e fabricação de vidro |

| Resposta Térmica Rápida | Aquecimento e resfriamento rápidos reduzem os tempos de ciclo e os custos de energia |

| Durabilidade Excepcional | Longa vida útil com alta resistência mecânica em temperaturas extremas |

| Versatilidade Química | Bom desempenho em atmosferas oxidantes e redutoras, resistente à degradação |

Atualize seu forno industrial com os elementos de aquecimento avançados de carbeto de silício da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um ajuste preciso para suas necessidades experimentais exclusivas, aumentando a eficiência e a confiabilidade. Entre em contato conosco hoje para discutir como podemos otimizar seus processos térmicos!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Por que o carbeto de silício é resistente a reações químicas em fornos industriais? Desvende Soluções Duráveis para Altas Temperaturas

- Quais são as vantagens de usar pó de carboneto de silício verde de alta pureza em elementos de aquecimento? Aumente a Eficiência e a Vida Útil

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora