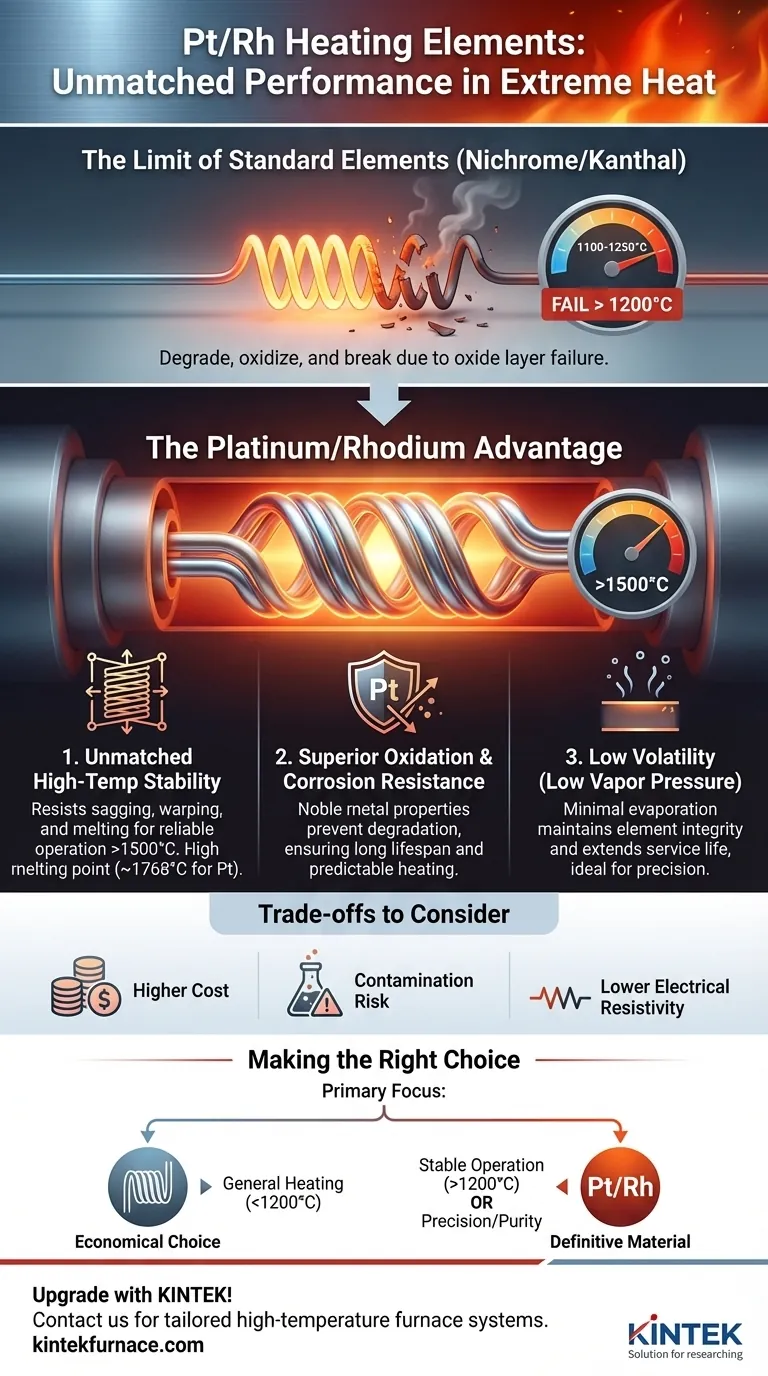

Para aplicações que exigem calor extremo, as ligas de platina/ródio (Pt/Rh) oferecem um desempenho incomparável onde materiais mais comuns falham. Suas principais vantagens são a excepcional estabilidade em altas temperaturas, resistência superior à oxidação e corrosão, e volatilidade muito baixa, garantindo uma vida útil longa e confiável nos ambientes térmicos mais desafiadores.

Embora os elementos de aquecimento padrão sejam adequados para muitas tarefas, eles começam a degradar, oxidar e falhar quando as temperaturas excedem 1200°C. As ligas de platina/ródio são projetadas especificamente para esta faixa operacional extrema, priorizando a estabilidade e o desempenho a longo prazo em detrimento do custo inicial.

Por que os Elementos Padrão Têm um Limite

Para entender o valor da platina/ródio, devemos primeiro reconhecer as limitações dos materiais de elementos de aquecimento mais convencionais.

O Limite do Nichrome e Kanthal

Os elementos de aquecimento resistivos mais comuns são feitos de ligas como Nichrome (níquel-cromo) ou Kanthal (ferro-cromo-alumínio).

Esses materiais são a base em dispositivos que vão desde torradeiras a fornos industriais. Eles funcionam formando uma camada de óxido protetora estável em sua superfície que impede maior degradação. No entanto, essa proteção tem seus limites, tipicamente em torno de 1100-1250°C.

Falha em Temperaturas Extremas

Acima desse limite, a camada de óxido protetora pode falhar. O metal subjacente começa a oxidar rapidamente, afinando e, eventualmente, quebrando. Isso leva à falha do elemento, tempo de inatividade do processo e reparos caros.

As Vantagens Essenciais da Platina/Ródio

As ligas de Pt/Rh são projetadas para superar essas limitações, tornando-as essenciais para processos de alta pureza e ultra-alta temperatura.

Estabilidade Incomparável em Altas Temperaturas

A platina tem um ponto de fusão muito alto (~1768°C). A adição de ródio fortalece ainda mais a liga, aumentando sua resistência mecânica e rigidez em temperaturas extremas.

Isso significa que um elemento de aquecimento de Pt/Rh não cederá, deformará ou derreterá em aplicações onde outros metais já teriam falhado, proporcionando estabilidade em fornos operando bem acima de 1500°C.

Resistência Superior à Oxidação e Corrosão

Ao contrário do Nichrome, a platina é um metal nobre. Possui uma resistência intrínseca e excepcional à oxidação, mesmo quando aquecida ao ar em temperaturas muito altas.

Essa propriedade garante que o diâmetro do elemento e a resistência elétrica permaneçam notavelmente estáveis ao longo de milhares de horas de uso. Isso se traduz diretamente em uma vida útil mais longa e processos de aquecimento altamente previsíveis e repetíveis.

Baixa Pressão de Vapor (Baixa Volatilidade)

Em temperaturas extremas, todos os materiais começam a evaporar ou "volatilizar". Esse processo afina o elemento de aquecimento ao longo do tempo, alterando sua resistência e eventualmente causando sua falha.

As ligas de Pt/Rh têm uma pressão de vapor muito baixa. Elas evaporam a uma taxa significativamente mais lenta do que outros metais na mesma temperatura, garantindo que o elemento mantenha sua integridade por muito mais tempo.

Entendendo as Compensações

O desempenho superior da platina/ródio vem com considerações importantes que são cruciais para a seleção correta do material.

O Fator Principal: Custo

Platina e ródio são metais preciosos. Como resultado, os elementos de aquecimento de Pt/Rh são substancialmente mais caros do que seus equivalentes em Nichrome ou Kanthal. Seu uso é tipicamente justificado apenas quando os requisitos de desempenho tornam outros materiais inadequados.

Susceptibilidade à Contaminação

Embora altamente resistentes à oxidação, as ligas de Pt/Rh podem ser "envenenadas" por certos contaminantes em altas temperaturas.

Elementos como silício (do isolamento), fósforo ou enxofre podem reagir com a platina, formando compostos de baixo ponto de fusão nos limites de grão. Isso pode fazer com que o elemento se torne quebradiço e falhe prematuramente. Um projeto de forno cuidadoso e a seleção de materiais são essenciais.

Menor Resistividade Elétrica

Comparadas ao Nichrome, as ligas de Pt/Rh têm menor resistividade elétrica. Este é um parâmetro de projeto chave que significa que, para uma determinada saída de potência, o elemento pode precisar ser mais longo ou ter uma seção transversal menor. Isso impacta diretamente o projeto físico e o enrolamento do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material correto do elemento de aquecimento é um equilíbrio entre as necessidades de desempenho e as restrições orçamentárias.

- Se o seu foco principal for aquecimento geral abaixo de 1200°C: Ligas mais econômicas como Kanthal ou Nichrome são a escolha apropriada e econômica.

- Se o seu foco principal for operação estável acima de 1200°C: A platina/ródio é o material definitivo por sua estabilidade térmica incomparável e longa vida útil.

- Se o seu foco principal for precisão e pureza do processo: A baixa volatilidade e inércia do Pt/Rh são essenciais para aplicações como processamento de semicondutores, crescimento de cristais ou análise laboratorial.

A escolha do material correto garante que seu equipamento opere de forma confiável, eficiente e com a precisão que seu processo exige.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Estabilidade em Alta Temperatura | Resiste a ceder, deformar e derreter acima de 1500°C para operação confiável. |

| Resistência à Oxidação e Corrosão | Propriedades de metal nobre evitam a degradação, garantindo longa vida útil e aquecimento previsível. |

| Baixa Volatilidade | Evaporação mínima em altas temperaturas mantém a integridade do elemento e prolonga a vida útil. |

| Aplicações Ideais | Melhor para processos acima de 1200°C, como processamento de semicondutores e crescimento de cristais. |

Atualize seus processos de alta temperatura com as soluções avançadas de aquecimento da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura personalizados, incluindo Fornos Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com suas necessidades experimentais exclusivas, entregando confiabilidade e eficiência incomparáveis. Entre em contato conosco hoje para discutir como nossos elementos de liga de platina/ródio podem aprimorar o desempenho e a longevidade do seu laboratório!

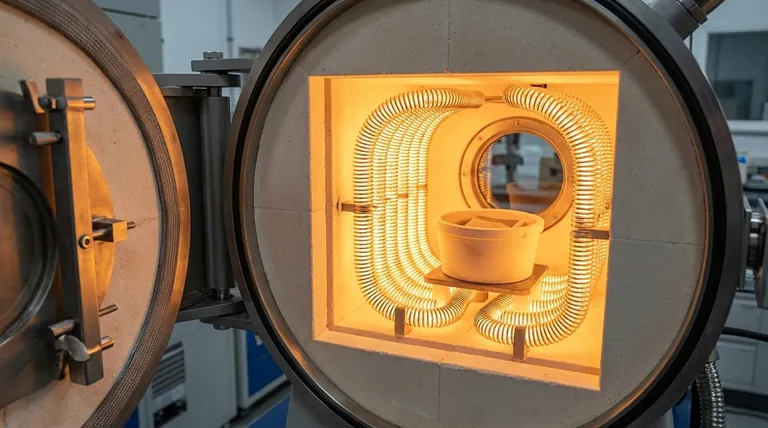

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais