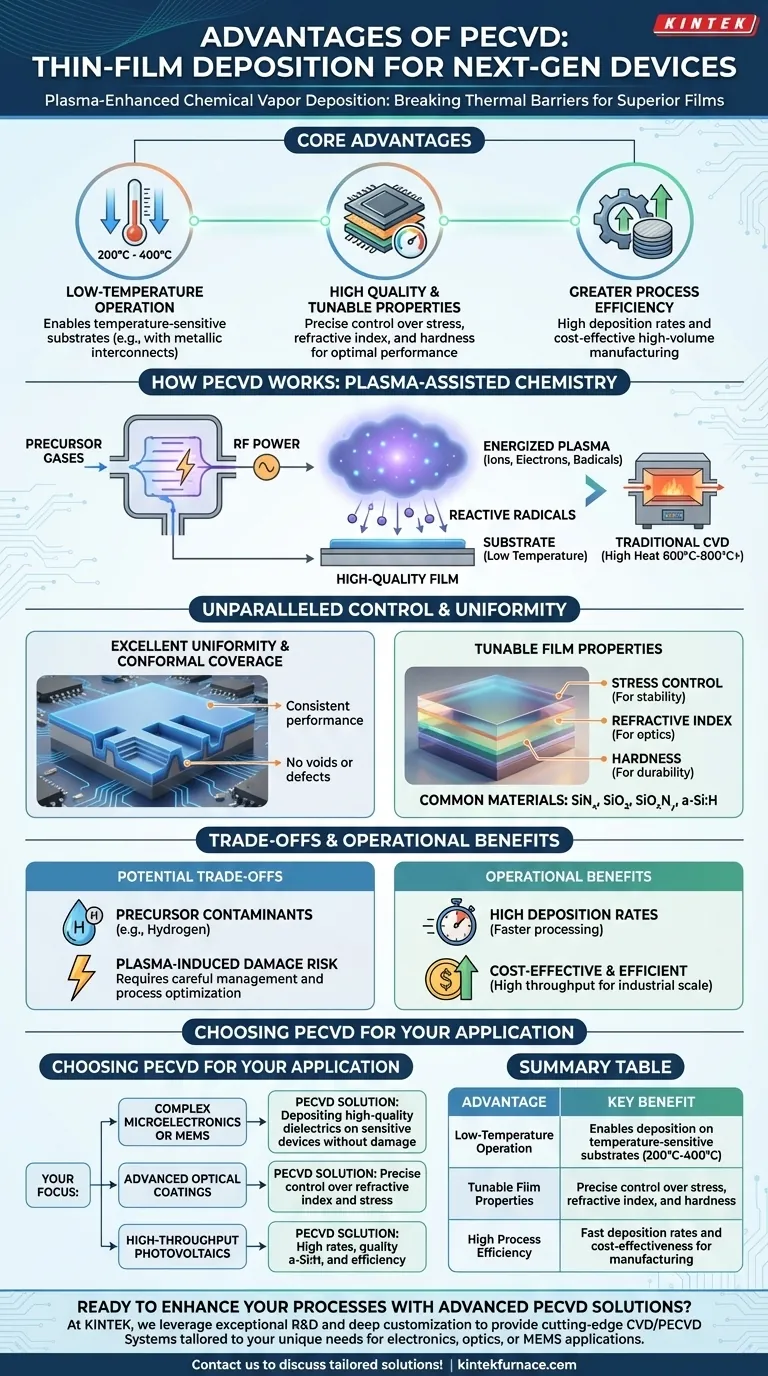

No seu cerne, a Deposição Química de Vapor Aprimorada por Plasma (PECVD) oferece três vantagens principais em relação aos métodos de deposição convencionais: opera a temperaturas significativamente mais baixas, produz filmes de maior qualidade com propriedades ajustáveis e oferece maior eficiência de processo. Esta combinação única permite a deposição de filmes finos robustos em materiais sensíveis à temperatura, uma capacidade crítica na fabricação moderna de eletrónicos e óptica.

O benefício fundamental do PECVD é o uso de plasma para energizar os gases precursores, quebrando a dependência de alta energia térmica. Este desacoplamento permite o crescimento de filmes densos e de alta qualidade a baixas temperaturas, possibilitando a fabricação de dispositivos complexos que de outra forma seriam impossíveis.

A Vantagem Fundamental: Quebrando a Barreira da Temperatura

A característica mais transformadora do PECVD é a sua operação em baixa temperatura, tipicamente entre 200°C e 400°C. Esta é uma redução dramática em comparação com a Deposição Química de Vapor (CVD) tradicional, que muitas vezes requer temperaturas de 600°C a 800°C ou mais.

Como o PECVD Funciona: Química Aprimorada por Plasma

Em vez de depender apenas da energia térmica para iniciar reações químicas, o PECVD introduz energia numa câmara através de um campo elétrico, criando um plasma. Este plasma é um gás altamente energizado contendo iões, eletrões e radicais neutros.

Esses radicais reativos, e não o calor elevado, são o que impulsiona a reação de deposição na superfície do substrato. Esta química assistida por plasma é a chave para formar filmes de alta qualidade sem altas temperaturas.

O Impacto em Substratos Sensíveis à Temperatura

O processo de baixa temperatura é essencial para construir dispositivos multicamadas. Permite a deposição de filmes em cima de substratos que já possuem interconexões metálicas (como alumínio) ou outras estruturas que seriam danificadas ou derretidas por altas temperaturas. Isso torna o PECVD indispensável na fabricação de semicondutores e sistemas microeletromecânicos (MEMS).

Controlo Incomparável Sobre as Propriedades do Filme

Além da temperatura, o PECVD oferece um nível de controlo sobre as características do filme final que é difícil de alcançar com métodos puramente térmicos. Isso ocorre porque os parâmetros do processo, como o fluxo de gás, a pressão e a potência do plasma, podem ser ajustados independentemente.

Alcançando Alta Uniformidade e Cobertura Conformada

O PECVD é conhecido por produzir filmes com excelente uniformidade em todo o substrato, garantindo um desempenho consistente do dispositivo. Também oferece boa cobertura de degrau, o que significa que o filme se conforma uniformemente sobre as características topográficas microscópicas de um dispositivo, prevenindo vazios ou defeitos.

Ajustando o Stress, o Índice de Refração e a Dureza

Para aplicações em óptica e MEMS, as propriedades físicas do filme são críticas. O PECVD permite que os engenheiros controlem precisamente o stress interno, o índice de refração e a dureza do filme ajustando os parâmetros de deposição. Este controlo é vital para a criação de revestimentos ópticos de alto desempenho e estruturas mecânicas estáveis.

Depositando uma Ampla Gama de Materiais

Este processo é versátil e pode ser usado para depositar uma variedade de filmes dielétricos e semicondutores cruciais. Materiais comuns incluem nitreto de silício de alta qualidade (SiNₓ), dióxido de silício (SiO₂), oxinitreto de silício (SiOₓNᵧ) e silício amorfo (a-Si:H).

Compreendendo as Compromissos e Limitações

Embora poderoso, o PECVD não está isento de desafios. Uma avaliação objetiva exige a compreensão de suas potenciais desvantagens em comparação com outros métodos, como o CVD térmico de alta temperatura.

O Desafio dos Contaminantes Precursores

Como o PECVD usa gases precursores (como silano, SiH₄), os filmes frequentemente incorporam hidrogénio. Embora às vezes benéfico, este hidrogénio incorporado pode impactar negativamente as propriedades elétricas de um dispositivo, um fator que deve ser cuidadosamente gerido.

Potencial de Danos Induzidos por Plasma

O plasma de alta energia, embora benéfico para a reação, pode, por vezes, causar danos físicos ou elétricos à superfície do substrato ou às camadas subjacentes do dispositivo. Otimizar o processo é fundamental para mitigar este risco.

Complexidade e Custo do Sistema

Os sistemas PECVD são mais complexos e geralmente têm um custo de capital mais elevado do que os fornos CVD térmicos mais simples. Eles requerem fontes de energia RF sofisticadas, sistemas de vácuo e eletrónicos de controlo.

Principais Benefícios Operacionais

Do ponto de vista da fabricação, o PECVD oferece vantagens claras que contribuem para a sua ampla adoção em ambientes de produção de alto volume.

Altas Taxas de Deposição

O PECVD geralmente atinge altas taxas de deposição, permitindo um processamento de dispositivos mais rápido e maior rendimento de fabricação em comparação com algumas outras técnicas de baixa temperatura.

Custo-Efetividade e Eficiência

A combinação de alto rendimento, excelente qualidade de filme e aplicabilidade a uma ampla gama de produtos torna o PECVD uma solução altamente eficiente e económica para a fabricação em escala industrial, desde células solares a circuitos integrados.

Fazendo a Escolha Certa para a Sua Aplicação

A seleção do PECVD depende inteiramente dos requisitos específicos do seu filme e das restrições do seu substrato.

- Se o seu foco principal é a fabricação de microeletrónicos complexos ou MEMS: O PECVD é essencial para a deposição de dielétricos de alta qualidade em dispositivos sensíveis à temperatura sem danificar as camadas subjacentes.

- Se o seu foco principal é o desenvolvimento de revestimentos ópticos avançados: O PECVD oferece o controlo preciso e independente sobre o índice de refração e o stress que é crítico para atingir metas de desempenho óptico rigorosas.

- Se o seu foco principal é a fabricação de fotovoltaicos de alto rendimento: A combinação de altas taxas de deposição, boa qualidade de material (especialmente para a-Si:H) e eficiência geral torna o PECVD um padrão da indústria.

Ao entender que o PECVD usa plasma para superar as limitações térmicas, você pode aproveitar eficazmente as suas vantagens para construir dispositivos de próxima geração.

Tabela Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Operação em Baixa Temperatura | Permite a deposição em substratos sensíveis à temperatura (200°C-400°C) |

| Propriedades do Filme Ajustáveis | Controlo preciso sobre stress, índice de refração e dureza |

| Alta Eficiência de Processo | Altas taxas de deposição e custo-efetividade para fabricação |

Pronto para aprimorar os seus processos de filmes finos com soluções avançadas de PECVD? Na KINTEK, aproveitamos uma pesquisa e desenvolvimento excepcionais e fabricação interna para fornecer a diversos laboratórios sistemas de fornos de alta temperatura de última geração, incluindo os nossos Sistemas CVD/PECVD especializados. A nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos, seja para aplicações eletrónicas, ópticas ou MEMS. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem impulsionar a sua inovação!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade