Fornos industriais de nitretação a plasma oferecem uma alternativa superior aos métodos tradicionais, reduzindo significativamente o tempo de processamento e o impacto ambiental. Ao utilizar gases ionizados dentro de um campo elétrico, esses sistemas eliminam a necessidade de muitos produtos químicos perigosos, ao mesmo tempo que proporcionam modificações precisas na superfície.

Ponto principal: A nitretação a plasma moderniza o tratamento de superfície, substituindo sais tóxicos e ciclos longos por um processo de gás ionizado de alta eficiência. Ele fornece um caminho mais limpo e rápido para maior dureza superficial e resistência ao desgaste, projetado especificamente para rigorosos padrões industriais.

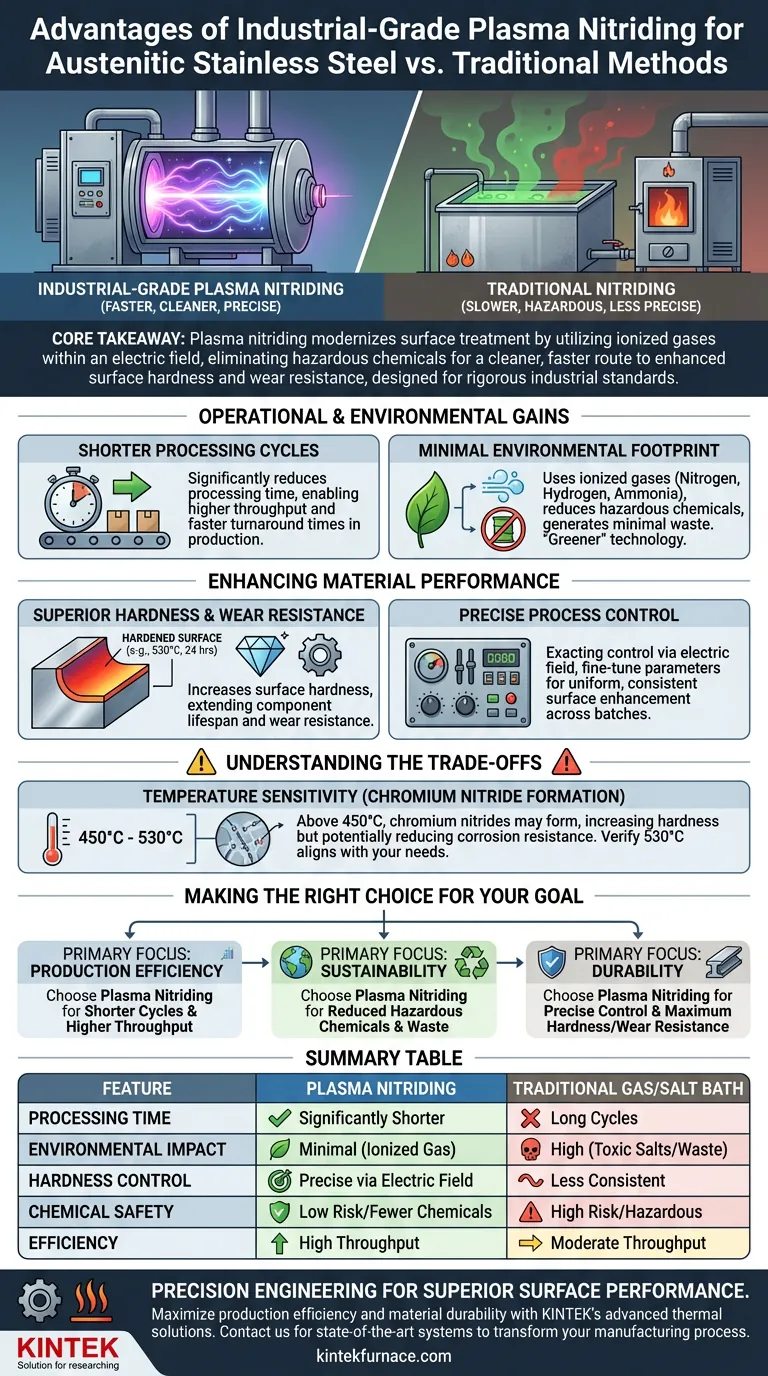

Ganhos Operacionais e Ambientais

Ciclos de Processamento Mais Curtos

Um dos benefícios mais imediatos da nitretação a plasma industrial é a eficiência. Comparado aos métodos tradicionais de gás ou banho de sal, a nitretação a plasma reduz significativamente o tempo de processamento.

Isso permite maior produtividade e tempos de resposta mais rápidos em ambientes de produção.

Pegada Ambiental Mínima

A nitretação tradicional geralmente envolve sais tóxicos ou consumo excessivo de gás. Os sistemas de nitretação a plasma operam usando gases ionizados como nitrogênio, hidrogênio ou amônia.

Este processo requer menos produtos químicos perigosos e gera resíduos mínimos. Representa uma tecnologia muito mais "verde" para instalações que visam reduzir seu impacto ambiental.

Melhorando o Desempenho do Material

Dureza Superior e Resistência ao Desgaste

O objetivo principal desta modificação de superfície é melhorar as propriedades mecânicas do aço inoxidável austenítico.

Ao submeter o material a parâmetros específicos — como 530 graus Celsius por 24 horas — o forno aumenta efetivamente a dureza da superfície. Isso se traduz diretamente em resistência ao desgaste aprimorada, estendendo a vida útil do componente.

Controle Preciso do Processo

A nitretação a plasma permite um controle exato do ambiente de tratamento por meio de um campo elétrico.

Os operadores podem ajustar os parâmetros para obter resultados consistentes. Essa precisão garante que o aprimoramento das propriedades da superfície seja uniforme em todo o lote tratado.

Entendendo os Compromissos

Sensibilidade à Temperatura

Embora a referência principal destaque uma temperatura de processo de 530 graus Celsius para maximizar a dureza, essa temperatura específica requer consideração cuidadosa para aço inoxidável austenítico.

Em temperaturas acima de 450°C, o cromo no aço inoxidável pode formar nitretos, o que aumenta a dureza, mas pode reduzir a resistência à corrosão. Você deve verificar se o parâmetro de 530°C está alinhado com seus requisitos específicos de resistência à corrosão, ou se uma variação de temperatura mais baixa é necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este método atende às suas necessidades específicas de fabricação, considere suas prioridades:

- Se o seu foco principal é Eficiência de Produção: Os ciclos de processamento mais curtos da nitretação a plasma ajudarão você a aumentar a produtividade sem sacrificar a qualidade.

- Se o seu foco principal é Sustentabilidade: A redução de produtos químicos perigosos e resíduos torna esta a escolha superior para operações ambientalmente conscientes.

- Se o seu foco principal é Durabilidade: A capacidade de controlar precisamente os parâmetros garante que você alcance a dureza e a resistência ao desgaste máximas necessárias para sua aplicação específica.

Ao alavancar a precisão e a eficiência da nitretação a plasma, você pode obter uma superfície mais dura e durável, ao mesmo tempo em que adere aos padrões ambientais modernos.

Tabela Resumo:

| Característica | Nitretação a Plasma | Gás/Banho de Sal Tradicional |

|---|---|---|

| Tempo de Processamento | Significativamente Mais Curto | Ciclos Longos |

| Impacto Ambiental | Mínimo (Gás Ionizado) | Alto (Sais Tóxicos/Resíduos) |

| Controle de Dureza | Preciso via Campo Elétrico | Menos Consistente |

| Segurança Química | Baixo Risco/Menos Químicos | Alto Risco/Perigoso |

| Eficiência | Alta Produtividade | Produtividade Moderada |

Engenharia de Precisão para Desempenho Superior de Superfície

Maximize sua eficiência de produção e durabilidade de material com as soluções térmicas avançadas da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD de última geração, bem como fornos de laboratório especializados de alta temperatura.

Se você precisa aumentar a resistência ao desgaste em aço inoxidável austenítico ou necessita de um sistema totalmente personalizável para necessidades industriais exclusivas, nossos especialistas estão aqui para ajudar. Entre em contato conosco hoje para descobrir como nossos fornos de alta precisão podem transformar seu processo de fabricação.

Guia Visual

Referências

- Viera Zatkalíková, Lenka Markovičová. Electrochemical Behavior of Plasma-Nitrided Austenitic Stainless Steel in Chloride Solutions. DOI: 10.3390/ma17174189

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Por que usar gás de proteção N2 e SF6 para a fusão de ligas de Mg-Zn-Ca? Prevenir Combustão e Garantir Alta Pureza

- Quais fatores devem ser considerados ao selecionar um forno de atmosfera controlada? Garanta o Sucesso do Processo com Orientação Especializada

- Quais setores usam comumente fornos com atmosfera controlada? Desvende a Precisão no Processamento em Alta Temperatura

- Qual é a função principal de um dispositivo de atmosfera controlada na metalurgia do pó? Garanta Resultados de Sinterização Puros

- Qual é o papel do ambiente de gás Argônio na sinterização do Carboneto de Boro? Alcançar Alta Densidade e Prevenir Oxidação

- Qual papel um forno de ativação de alta temperatura desempenha na síntese de catalisadores magnéticos? Otimize seu rendimento de Fe3O4

- Quais são os benefícios do tratamento térmico em atmosfera inerte? Prevenir a Oxidação e Preservar a Integridade do Material

- Por que um forno de alta temperatura de laboratório com controle de nitrogênio é necessário para a preparação de Ti-TiO2(NW)/rGO?