A escolha do forno de atmosfera controlada correto exige ir além da temperatura máxima e do tamanho da câmara. Os fatores críticos são o processo atmosférico específico que seu material requer, a capacidade do forno de manter essa atmosfera sem contaminação, e a precisão de seus sistemas de controle de temperatura e gás. Uma falha em qualquer uma dessas áreas pode comprometer ou arruinar completamente os resultados do seu processo.

A seleção de um forno de atmosfera controlada não é apenas sobre aquecer uma peça. É sobre investir em um sistema ambiental completo projetado para alcançar uma reação química ou mudança física específica em um material, onde a integridade da atmosfera é tão crítica quanto a temperatura.

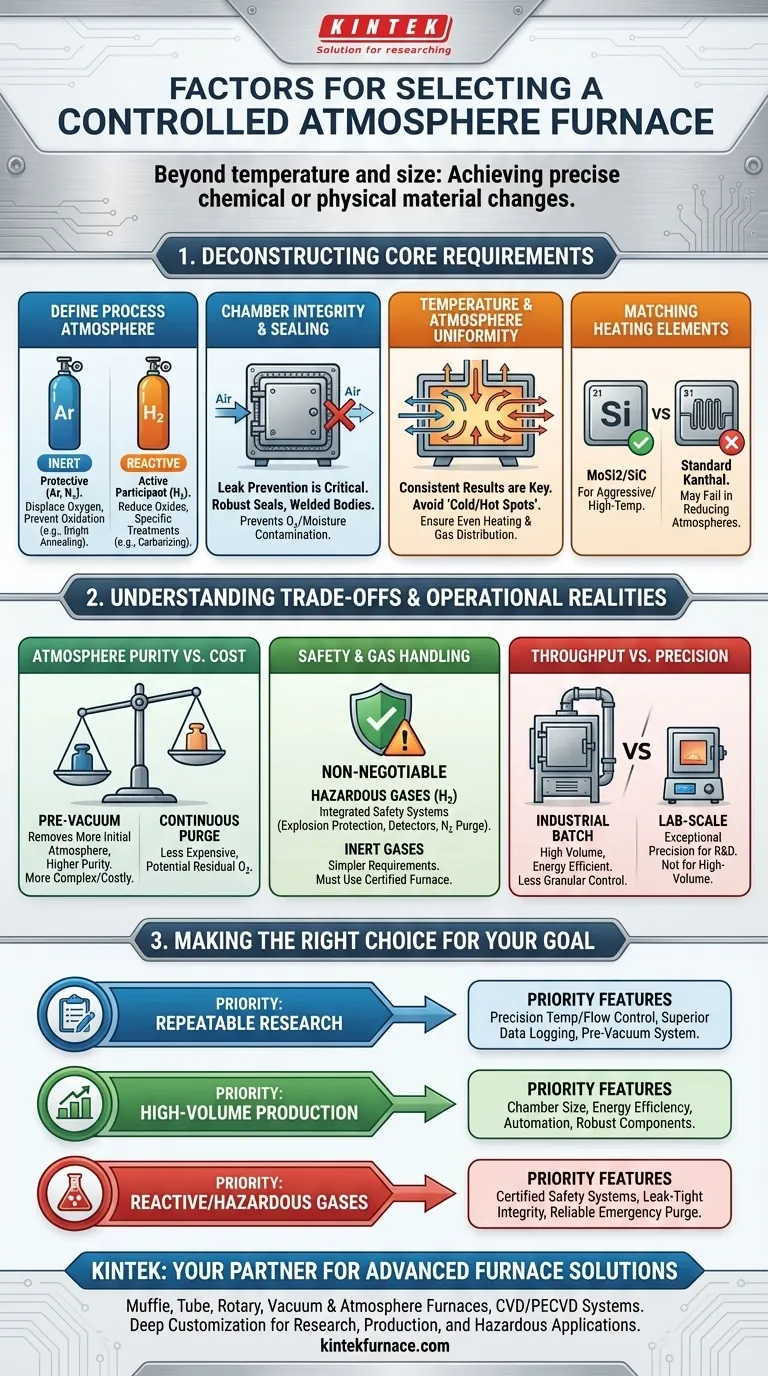

Desvendando os Requisitos Essenciais

Para tomar uma decisão informada, você deve primeiro definir suas necessidades de processo com clareza absoluta. O forno é uma ferramenta para servir ao processo, e não o contrário.

Definindo Sua Atmosfera de Processo

O tipo de gás que você usa dita todo o resto. Seu objetivo é prevenir uma reação ou causá-la?

Uma atmosfera inerte (como Argônio ou Nitrogênio) é protetora. Seu propósito é deslocar o oxigênio e prevenir a oxidação, o que é crítico para processos como recozimento brilhante ou brasagem de cobre.

Uma atmosfera reativa (como Hidrogênio ou gás de formação) participa ativamente do processo. Pode ser usada para reduzir óxidos na superfície de um material ou para tratamentos térmicos específicos de cementação ou nitretação.

Avaliando a Integridade da Câmara e a Vedação

A característica mais crítica de um forno é sua capacidade de ser vedado. Qualquer vazamento permite que o ar externo (principalmente oxigênio e umidade) se infiltre na câmara, contaminando sua atmosfera controlada e frustrando todo o propósito do forno.

Procure por vedações de porta robustas, corpos de câmara soldados em vez de dobrados, e conexões de alta qualidade para todos os gases e portas de sensores. A integridade dessas vedações determina diretamente a pureza da atmosfera que você pode alcançar.

Avaliando a Uniformidade de Temperatura e Atmosfera

Resultados inconsistentes geralmente derivam de má uniformidade. Um forno pode atingir um ponto de ajuste em um local, mas "pontos frios" ou "pontos quentes" em outras partes da câmara podem levar a peças tratadas de forma inadequada.

Da mesma forma, o gás deve ser distribuído uniformemente. Um projeto de fluxo ruim pode criar bolsões de mistura de gás estagnada ou incorreta, resultando em química de superfície inconsistente em suas peças. Solicite aos fabricantes dados sobre a uniformidade de temperatura e atmosfera.

Combinando Elementos de Aquecimento com Sua Atmosfera

Nem todos os elementos de aquecimento são compatíveis com todas as atmosferas, especialmente em altas temperaturas. Por exemplo, usar um elemento padrão Kanthal (FeCrAl) em uma atmosfera redutora de hidrogênio pode levar à falha prematura do elemento.

Elementos de dissiliceto de molibdênio (MoSi2) ou carbeto de silício (SiC) são frequentemente necessários para aplicações mais agressivas ou de temperatura mais alta. Certifique-se de que os elementos de aquecimento sejam classificados não apenas para a temperatura, mas também para o ambiente químico específico que você planeja usar.

Compreendendo os Compromissos e Realidades Operacionais

Todo projeto de forno envolve compromissos. Entender esses trade-offs é fundamental para selecionar um forno que se ajuste ao seu orçamento e requisitos técnicos sem sacrificar o desempenho crítico.

Pureza da Atmosfera vs. Custo

O método usado para purgar o ar da câmara antes de introduzir o gás de processo impacta significativamente a pureza. Uma simples purga contínua de gás é menos dispendiosa, mas pode deixar oxigênio residual.

Para maior pureza, um sistema que possa criar um vácuo preliminar antes de reabastecer com gás é superior. Isso remove muito mais da atmosfera inicial, mas adiciona complexidade e custo. Você deve decidir qual nível de pureza é "bom o suficiente" para o seu processo.

Segurança e Manuseio de Gás

A segurança é inegociável, especialmente com gases inflamáveis ou tóxicos. Um forno destinado ao uso com hidrogênio deve ter sistemas de segurança integrados, como dispositivos de proteção contra explosão, ciclos automáticos de purga de nitrogênio e detectores de vazamento.

Sistemas projetados para gases inertes têm requisitos mais simples. Nunca tente usar um gás perigoso em um forno que não foi explicitamente projetado e certificado para ele.

Produtividade vs. Precisão

Fornos de batelada grandes e industriais são construídos para produtividade e eficiência energética. Eles são excelentes para processar muitas peças de uma vez, mas podem oferecer um controle menos granular do que um forno de laboratório menor.

Inversamente, um forno de escala laboratorial oferece precisão excepcional para pesquisa e desenvolvimento, mas não é prático para produção em alto volume. Sua escolha depende se sua prioridade é a escala de fabricação ou a descoberta de processos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser guiada por sua aplicação principal. Use esta estrutura para priorizar os recursos.

- Se seu foco principal for pesquisa de materiais repetível: Priorize controladores de temperatura e fluxo de massa de precisão, capacidades superiores de registro de dados e um sistema capaz de pré-vácuo para a mais alta pureza.

- Se seu foco principal for produção de alto volume (ex: brasagem, sinterização): Priorize o tamanho da câmara, eficiência energética, recursos de automação e componentes robustos e de baixa manutenção para garantir o máximo de tempo de atividade.

- Se seu foco principal for trabalhar com gases reativos ou perigosos: Sua primeira prioridade deve ser os sistemas de segurança certificados do forno, a integridade da câmara estanque a vazamentos e capacidades confiáveis de purga de emergência e desligamento.

Uma avaliação metódica desses fatores garante que seu forno se torne uma ferramenta confiável para alcançar resultados materiais precisos.

Tabela Resumo:

| Fator | Considerações Chave |

|---|---|

| Atmosfera de Processo | Inerte (ex: Argônio) para proteção; Reativa (ex: Hidrogênio) para processos ativos |

| Integridade da Câmara | Vedações robustas, corpos soldados, design estanque para prevenir contaminação |

| Uniformidade de Temperatura | Evitar pontos frios/quentes; garantir aquecimento uniforme para resultados consistentes |

| Elementos de Aquecimento | Compatibilidade com a atmosfera (ex: MoSi2 para gases reativos/alta temperatura) |

| Pureza da Atmosfera | Métodos de purga (contínua vs. pré-vácuo) para os níveis de pureza desejados |

| Segurança | Sistemas certificados para gases perigosos, incluindo detectores de vazamento e purgas |

| Produtividade vs. Precisão | Fornos de batelada para volume; fornos de laboratório para P&D e controle |

Pronto para elevar seu processamento de materiais com um forno de atmosfera controlada personalizado? Na KINTEK, somos especializados em fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Aproveitando nossa P&D excepcional e fabricação interna, oferecemos profunda personalização para atender precisamente às suas necessidades experimentais exclusivas — seja para pesquisa, produção ou aplicações com gases perigosos. Contate-nos hoje para discutir como nossa experiência pode garantir o sucesso do seu processo e aumentar a eficiência!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais