As vantagens definidoras de uma máquina de fusão por indução com IGBT são sua eficiência energética superior, velocidade de fusão rápida e controle preciso do processo. Esses benefícios decorrem diretamente do uso da moderna tecnologia de Transistor Bipolar de Porta Isolada (IGBT), que permite uma conversão de energia mais eficaz em comparação com métodos mais antigos.

Em sua essência, a escolha de usar um sistema baseado em IGBT é mais do que apenas derreter metal. Representa uma mudança estratégica em direção a custos operacionais mais baixos, maior qualidade metalúrgica e maior confiabilidade a longo prazo para toda a sua operação de fusão.

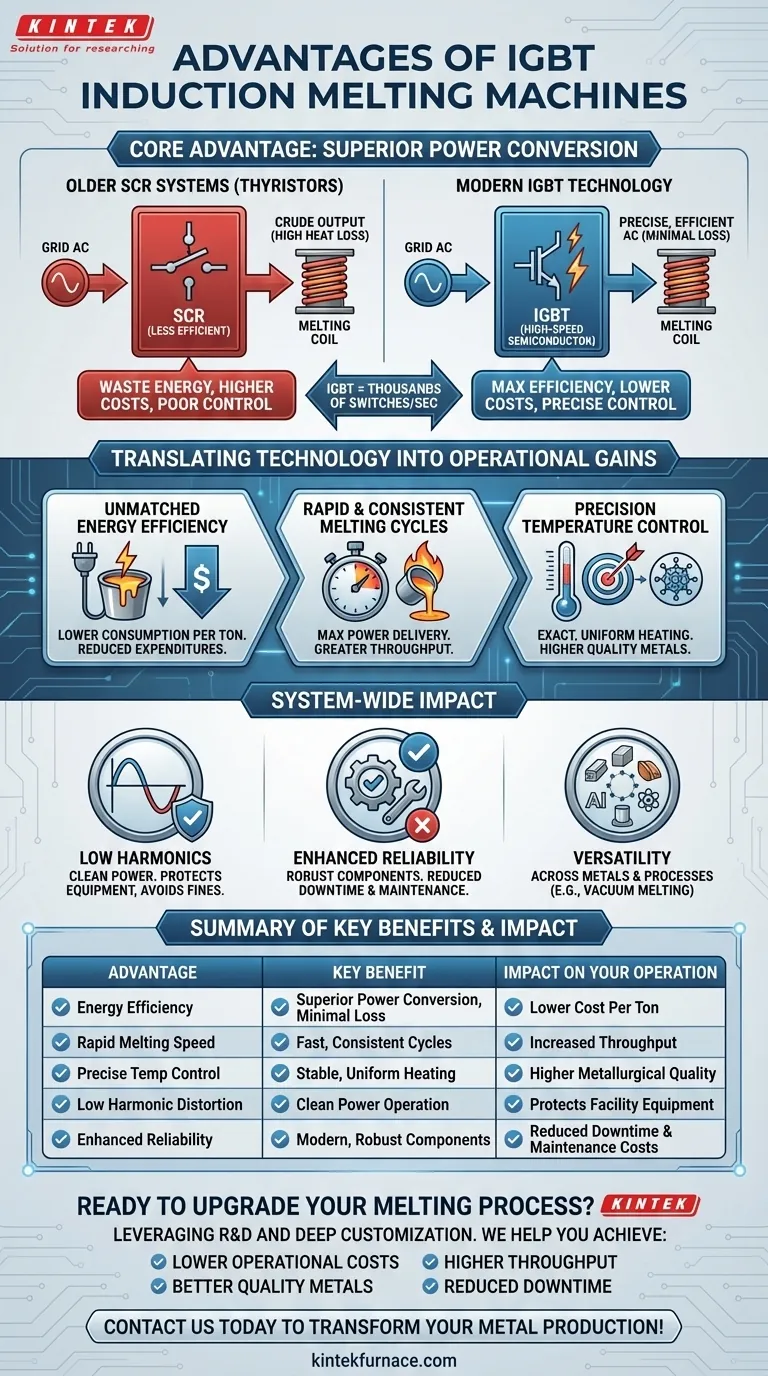

A Vantagem Central: Conversão de Energia Superior

O "IGBT" no nome é o diferencial fundamental. Entender o que ele faz revela por que esses fornos são um salto tecnológico significativo.

O que é a Tecnologia IGBT?

Um Transistor Bipolar de Porta Isolada, ou IGBT, é um semicondutor de potência sofisticado e de alta velocidade. Pense nele como um interruptor eletrônico incrivelmente rápido e eficiente.

Em um forno de indução, sua função é pegar a energia CA de entrada da rede e convertê-la na energia CA de alta frequência precisa necessária para gerar um poderoso campo magnético para a fusão.

Por que Isso Importa para o Aquecimento por Indução

A eficiência desse processo de conversão de energia dita o desempenho de todo o sistema. Os IGBTs podem ligar e desligar milhares de vezes por segundo com perda mínima de energia.

Essa comutação rápida dá ao sistema controle preciso tanto sobre a frequência quanto sobre a quantidade de energia fornecida à massa fundida. Esse nível de controle simplesmente não é possível com tecnologias mais antigas.

O Contraste com Sistemas SCR Mais Antigos

Muitos fornos de indução mais antigos usam Retificadores Controlados por Silício (SCRs), também conhecidos como tiristores. Embora funcionais, os SCRs são menos eficientes e operam de forma mais rudimentar.

Eles desperdiçam mais energia como calor durante o processo de conversão de energia e oferecem um controle muito menos preciso sobre a frequência de saída. Isso leva a contas de energia mais altas e a um desempenho de fusão menos ideal.

Traduzindo Tecnologia em Ganhos Operacionais

Os benefícios teóricos dos IGBTs se traduzem diretamente em melhorias tangíveis na linha de produção.

Eficiência Energética Incomparável

Como os IGBTs desperdiçam muito pouca energia durante a conversão de energia, mais da eletricidade pela qual você paga é usada para realmente derreter o metal.

Isso resulta em um consumo de energia significativamente menor por tonelada de metal fundido, reduzindo diretamente suas despesas operacionais.

Ciclos de Fusão Rápidos e Consistentes

A alta eficiência da unidade de potência permite que o forno forneça potência máxima à bobina. Isso cria um forte campo magnético que aquece e derrete o material de carga incrivelmente rápido.

Ciclos de fusão mais rápidos significam maior rendimento, permitindo que você produza mais em menos tempo.

Controle Preciso de Temperatura para Maior Qualidade

Os controles IGBT permitem uma saída de energia exata e estável. Isso garante um aquecimento uniforme e permite que o sistema mantenha o metal fundido em uma temperatura precisa.

Esse nível de controle é fundamental para atender a rigorosos padrões de qualidade, reduzir a perda de metal por oxidação e garantir que o produto final tenha as propriedades metalúrgicas desejadas.

Entendendo o Impacto em Todo o Sistema

As vantagens de um forno IGBT se estendem além do cadinho e afetam a infraestrutura e o planejamento de manutenção de toda a sua instalação.

A Vantagem da Energia Limpa: Baixa Distorção Harmônica

Um grande inconveniente dos sistemas mais antigos baseados em SCR é a distorção harmônica. Esta é uma forma de "ruído" elétrico que polui a rede elétrica de sua instalação e pode até afetar a rede da concessionária pública.

Os harmônicos podem interferir com outros equipamentos eletrônicos sensíveis e podem levar a multas de seu fornecedor de energia. Os sistemas IGBT operam de forma limpa com distorção harmônica muito baixa, eliminando esse problema completamente.

Confiabilidade Aprimorada e Tempo de Inatividade Reduzido

As fontes de alimentação IGBT são construídas com componentes modernos e robustos que são menos propensos a falhas do que os circuitos complexos nas unidades SCR mais antigas.

Essa confiabilidade inerente significa menos manutenção, menos quebras inesperadas e mais tempo de atividade operacional para sua programação de produção.

Versatilidade em Metais e Processos

O controle preciso oferecido pela tecnologia IGBT torna esses fornos altamente versáteis. Eles podem derreter eficientemente uma ampla gama de metais ferrosos e não ferrosos, incluindo aço, aço inoxidável, cobre, latão e ligas de alumínio.

Essa tecnologia também possibilita processos metalúrgicos avançados, como a fusão por indução a vácuo, onde o campo magnético deve trabalhar através de uma câmara de vácuo não condutora para fundir metais reativos em uma atmosfera controlada.

Fazendo a Escolha Certa para Sua Operação

Escolher a tecnologia de fusão correta é um investimento crítico. Sua decisão deve estar alinhada com seus objetivos operacionais mais importantes.

- Se seu foco principal é maximizar o rendimento e reduzir os custos de energia: A eficiência superior e a velocidade de fusão rápida de um forno IGBT fornecem o caminho mais direto para um custo mais baixo por tonelada.

- Se seu foco principal é alcançar qualidade metalúrgica rigorosa: O controle de temperatura preciso e estável de um sistema IGBT é essencial para produzir ligas de alta qualidade e minimizar defeitos.

- Se seu foco principal é modernizar uma instalação antiga ou construir uma nova: A baixa distorção harmônica e a alta confiabilidade de um sistema IGBT reduzirão as cargas de infraestrutura e manutenção a longo prazo.

Em última análise, investir em um forno de indução IGBT é uma decisão de adotar um processo de fusão mais controlado, eficiente e confiável para o futuro.

Tabela de Resumo:

| Vantagem | Benefício Principal | Impacto em Sua Operação |

|---|---|---|

| Eficiência Energética | Conversão de energia superior com perda mínima de energia | Custo mais baixo por tonelada de metal fundido |

| Velocidade Rápida de Fusão | Ciclos de fusão rápidos e consistentes | Aumento do rendimento e da produtividade |

| Controle Preciso de Temperatura | Aquecimento estável e uniforme | Maior qualidade metalúrgica e redução da oxidação |

| Baixa Distorção Harmônica | Operação de energia limpa | Protege o equipamento da instalação e evita multas da concessionária |

| Confiabilidade Aprimorada | Componentes modernos e robustos | Redução do tempo de inatividade e dos custos de manutenção |

Pronto para Atualizar Seu Processo de Fusão?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a fundições diversas e instalações de metalurgia soluções avançadas de fusão por indução com IGBT. Nossa linha de produtos, incluindo fornos de indução padrão e personalizados, é complementada por nossa forte capacidade de personalização profunda para atender precisamente às suas necessidades exclusivas de produção.

Nós ajudamos você a alcançar:

- Custos operacionais mais baixos através de eficiência energética superior

- Maior rendimento com ciclos de fusão rápidos e consistentes

- Melhores metais de qualidade com controle preciso de temperatura

- Tempo de inatividade reduzido com tecnologia moderna e confiável

Entre em contato conosco hoje para discutir como nossas máquinas de fusão por indução com IGBT podem transformar sua produção de metal!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear