Em sua essência, um forno de recozimento a vácuo oferece controle incomparável sobre as propriedades finais de um material, alterando fundamentalmente o ambiente em que ele é aquecido e resfriado. As principais vantagens são a capacidade de produzir superfícies excepcionalmente limpas, brilhantes e sem oxidação, ao mesmo tempo em que refina precisamente a microestrutura interna do material para um desempenho aprimorado.

Ao remover gases atmosféricos como o oxigênio, um forno a vácuo elimina a causa raiz de defeitos superficiais e variabilidade do processo. Isso permite um nível de precisão na obtenção das propriedades desejadas do material que é simplesmente inatingível com métodos atmosféricos convencionais.

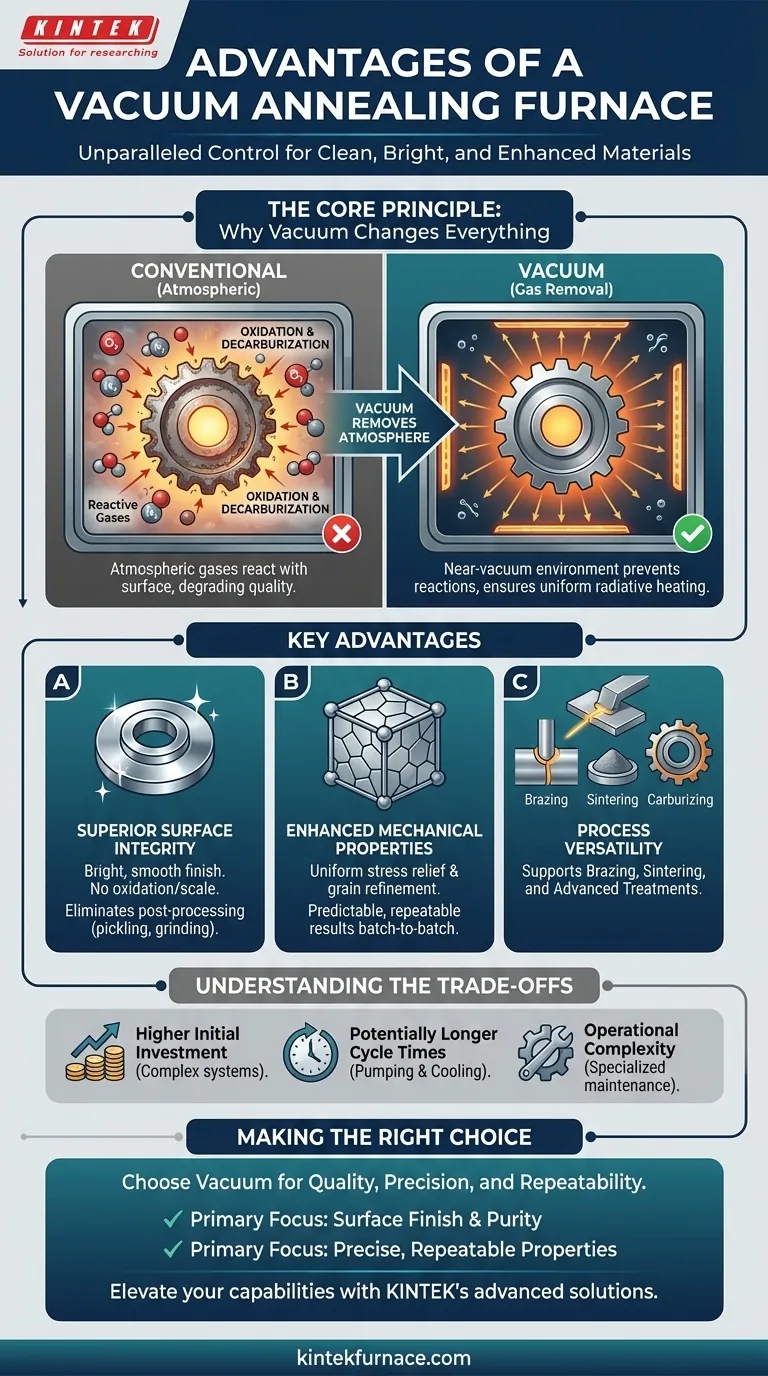

O Princípio Fundamental: Por Que o Vácuo Muda Tudo

Para entender os benefícios do recozimento a vácuo, você deve primeiro entender por que remover a atmosfera é tão crítico. Um forno padrão aquece o material na presença de ar ambiente, que contém aproximadamente 21% de oxigênio e outros gases reativos.

Eliminando a Contaminação Atmosférica

Em um forno convencional, esses gases atmosféricos reagem com a superfície do metal quente. Isso causa oxidação (formação de carepa) e descarburação (a perda de carbono da superfície do aço), ambos degradando a qualidade da superfície e a integridade mecânica da peça.

Um forno a vácuo remove fisicamente esses gases reativos. Ao operar em um quase-vácuo, não há nada para o metal quente reagir, garantindo que a superfície permaneça quimicamente inalterada, limpa e brilhante.

Alcançando Controle Térmico Preciso

O vácuo é um excelente isolante. Esta propriedade permite um controle extremamente preciso e uniforme sobre os ciclos de aquecimento e resfriamento.

O calor é transferido principalmente por radiação, o que é altamente previsível. Isso elimina as variáveis das correntes de convecção encontradas em fornos atmosféricos, garantindo que cada parte da peça de trabalho receba o tratamento térmico pretendido, o que é crítico para aliviar tensões internas e alcançar uma estrutura de grãos uniforme.

Vantagens Principais Explicadas

O ambiente de vácuo controlado se traduz diretamente em benefícios tangíveis para o produto final e o processo de fabricação.

Integridade Superficial Superior

Esta é a vantagem mais significativa. Como não há oxigênio, as peças emergem do forno com um acabamento brilhante e liso, livre da carepa e descoloração comuns ao aquecimento atmosférico.

Isso elimina a necessidade de etapas de pós-processamento como decapagem ácida, jateamento de areia ou retificação para limpar a superfície, o que economiza tempo, reduz custos e evita danificar as dimensões da peça.

Propriedades Mecânicas Aprimoradas e Repetíveis

O objetivo do recozimento é alterar as propriedades físicas de um material. Um ambiente de vácuo torna este processo mais eficaz e previsível.

Funções-chave como alívio de tensões, amaciamento para usinabilidade e refinamento de grãos são alcançadas de forma mais uniforme sem os efeitos colaterais negativos das reações superficiais. Isso leva a peças com características mecânicas mais confiáveis e consistentes de lote para lote.

Versatilidade do Processo

O ambiente limpo e controlado de um forno a vácuo o torna adequado para uma gama de processos térmicos além do simples recozimento.

Esses fornos são frequentemente usados para aplicações de alta pureza, como brazagem de metais, onde uma junta limpa é essencial, e sinterização de metais em pó. Eles também permitem tratamentos avançados como a carburação em alta temperatura sem o risco de oxidação interna.

Entendendo as Desvantagens

Embora poderoso, o recozimento a vácuo não é a solução universal para todas as necessidades de tratamento térmico. A objetividade exige o reconhecimento de suas limitações.

Investimento Inicial Mais Elevado

Os fornos a vácuo são sistemas complexos que envolvem câmaras herméticas, vedações sofisticadas e múltiplos estágios de bombeamento (bombas mecânicas e de difusão). Isso resulta em um custo de capital inicial significativamente maior em comparação com fornos atmosféricos mais simples.

Tempos de Ciclo Potencialmente Mais Longos

O processo de atingir um vácuo profundo (esvaziamento da câmara) e a fase de resfriamento controlado podem, às vezes, levar a tempos de ciclo gerais mais longos em comparação com um processo atmosférico simples. Embora o aquecimento em si possa ser eficiente, o tempo total desde o carregamento até o descarregamento pode ser maior.

Complexidade de Manutenção e Operação

Os componentes de alta tecnologia de um forno a vácuo, particularmente as bombas e vedações, exigem conhecimento especializado para operação e um cronograma de manutenção mais rigoroso para garantir o desempenho e prevenir vazamentos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de recozimento correto depende inteiramente dos requisitos do seu produto final e das suas restrições operacionais.

- Se o seu foco principal é o acabamento da superfície e a pureza do componente: O recozimento a vácuo é a escolha definitiva, pois elimina a necessidade de operações de limpeza secundárias.

- Se o seu foco principal é obter propriedades mecânicas precisas e repetíveis: O controle de processo incomparável de um sistema a vácuo minimiza as variáveis e garante resultados consistentes e de alta qualidade.

- Se o seu foco principal é o tratamento econômico para peças não críticas: Para materiais não sensíveis à oxidação ou aplicações onde o acabamento da superfície não é uma prioridade, um forno atmosférico convencional é frequentemente a solução mais econômica.

Em última análise, escolher um forno a vácuo é um investimento em qualidade, precisão e repetibilidade.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Integridade Superficial Superior | Elimina a oxidação e a descarburação, resultando em superfícies brilhantes e limpas sem pós-processamento. |

| Propriedades Mecânicas Aprimoradas | Garante alívio de tensões uniforme, refinamento de grãos e desempenho repetível para peças confiáveis. |

| Controle Térmico Preciso | Usa aquecimento baseado em radiação para ciclos de temperatura previsíveis e uniformes, reduzindo a variabilidade. |

| Versatilidade do Processo | Suporta recozimento, brasagem, sinterização e carburação em um ambiente livre de contaminação. |

| Desvantagens | Custo inicial mais alto, tempos de ciclo mais longos e maior complexidade de manutenção em comparação com fornos atmosféricos. |

Pronto para elevar as capacidades do seu laboratório com tratamento térmico de precisão? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização para atender aos seus requisitos experimentais exclusivos. Seja para obter superfícies sem oxidação ou propriedades de materiais aprimoradas, nossa experiência garante resultados confiáveis e consistentes. Entre em contato conosco hoje para discutir como a KINTEK pode otimizar seus processos e oferecer valor superior!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?