A Sinterização por Plasma de Faísca (SPS) supera fundamentalmente os processos tradicionais de soldagem por difusão, utilizando corrente DC pulsada para gerar calor diretamente dentro do material. Este método, frequentemente combinado com pressão mecânica, alcança difusão atômica completa na interface em uma fração do tempo exigido pelos métodos convencionais de aquecimento externo, reduzindo significativamente o consumo geral de energia.

O valor central da SPS reside em sua capacidade de desacoplar a densificação da exposição térmica prolongada. Ao alcançar consolidação rápida em temperaturas efetivas mais baixas, a SPS preserva a microestrutura e as propriedades críticas dos materiais base — como diamantes ou cerâmicas de grãos finos — que de outra forma se degradariam sob condições de sinterização tradicionais.

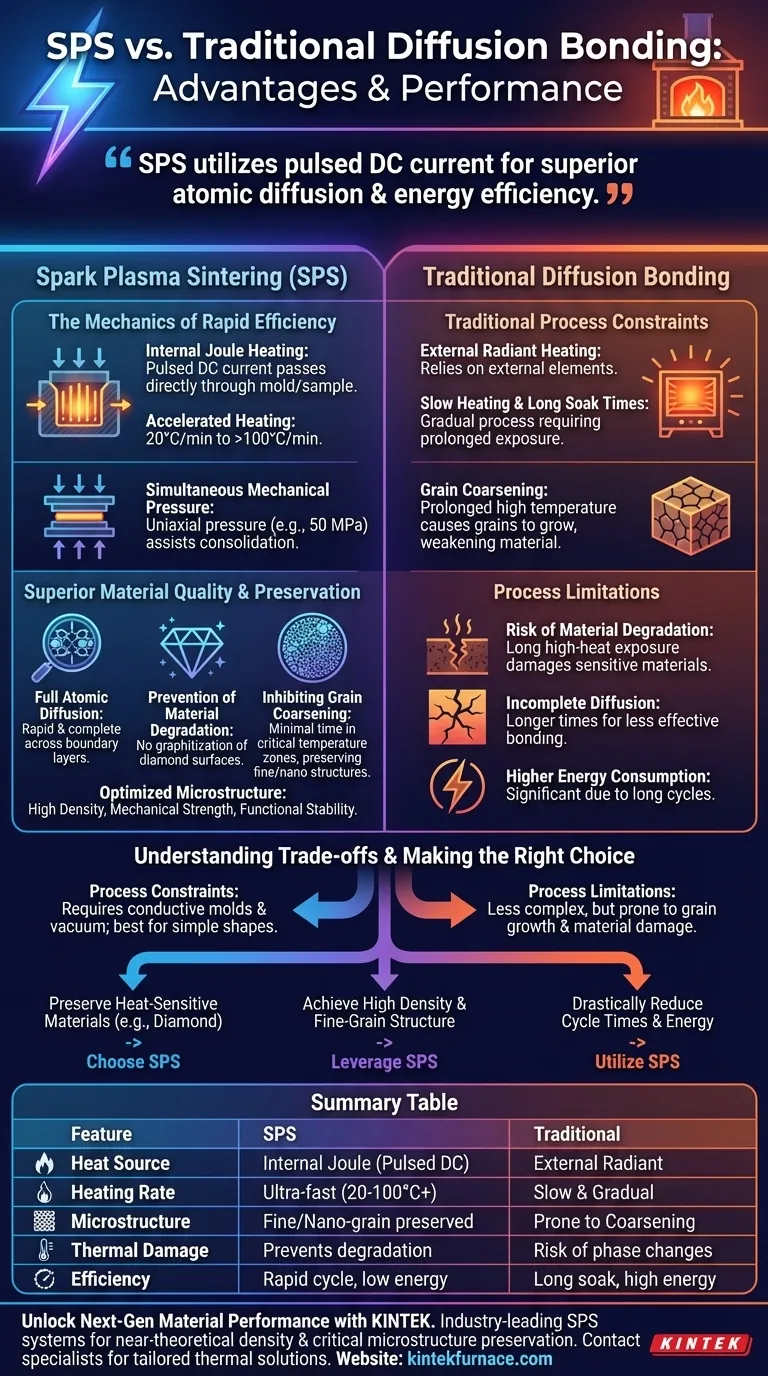

A Mecânica da Eficiência Rápida

Geração Interna de Calor

Ao contrário dos fornos tradicionais que dependem de calor radiante de elementos externos, a SPS emprega aquecimento de Joule. Isso ocorre quando uma corrente elétrica pulsada é passada diretamente através do molde ou da própria amostra condutora.

Taxas de Aquecimento Aceleradas

Como o calor é gerado internamente, o sistema atinge aumentos rápidos de temperatura. Embora as taxas específicas dependam do material, o processo suporta taxas de aquecimento significativamente mais altas do que os métodos convencionais, variando de 20 °C/min a mais de 100 °C/min.

Pressão Mecânica Simultânea

A aplicação de pressão uniaxial ou axial (por exemplo, 50 MPa) durante a fase de aquecimento é um diferencial crítico. Essa pressão auxilia na consolidação física do pó ou da interface de soldagem, permitindo que a densificação ocorra em temperaturas mais baixas.

Qualidade e Preservação Superior do Material

Alcançando Difusão Atômica Completa

A principal vantagem da SPS na soldagem por difusão é a qualidade da interface. A combinação de calor e pressão facilita a difusão atômica completa através das camadas de fronteira de forma extremamente rápida.

Prevenção de Degradação do Material

Processos tradicionais frequentemente exigem longos tempos de "imersão" em calor elevado, o que pode danificar materiais sensíveis. A SPS minimiza esse risco; por exemplo, ela efetivamente previne a grafitização de superfícies de diamante, preservando assim as propriedades térmicas do material base.

Inibindo o Crescimento de Grãos

A exposição prolongada a altas temperaturas geralmente causa o crescimento (envelhecimento) dos grãos, o que enfraquece o material. A natureza de alta velocidade da SPS minimiza o tempo gasto nessas zonas de temperatura críticas, efetivamente inibindo o crescimento de grãos.

Microestrutura Otimizada

Ao restringir o crescimento de grãos, a SPS produz materiais com estruturas de grãos finos, nano ou micrométricos. Isso se traduz diretamente em propriedades físicas superiores, como:

- Alta Densidade: Densidade próxima da teórica é alcançada rapidamente.

- Resistência Mecânica: Grãos mais finos resultam em compósitos mais duros e fortes (por exemplo, cerâmicas de Mo-Cr-Y ou ZnS).

- Estabilidade Funcional: Melhora propriedades como translucidez óptica em cerâmicas e estabilidade piezoelétrica em Titanato de Bário.

Entendendo os Compromissos

Restrições do Processo

Embora a SPS ofereça propriedades de material superiores, é geralmente um processo mais complexo do que a sinterização atmosférica. Ela depende fortemente de moldes condutores (tipicamente grafite) e requer vácuo ou atmosfera controlada para gerenciar efetivamente os efeitos da descarga de plasma.

Limitações de Geometria

A exigência de aplicar pressão uniaxial elevada durante o processo geralmente limita a complexidade das formas que podem ser produzidas. Ao contrário dos métodos de sinterização livre, a SPS é mais adequada para geometrias simples como discos, cilindros ou placas planas onde a pressão pode ser aplicada uniformemente.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de usar SPS deve ser impulsionada pela sensibilidade específica dos seus materiais e pelos seus requisitos de desempenho.

- Se o seu foco principal é preservar materiais sensíveis ao calor: Escolha SPS para minimizar a exposição térmica e prevenir a degradação de fases, como a grafitização do diamante.

- Se o seu foco principal é o desempenho mecânico ou óptico: Utilize SPS para alcançar alta densidade, mantendo uma estrutura de grãos finos, o que melhora a dureza e a translucidez.

- Se o seu foco principal é a eficiência do processo: Utilize SPS para reduzir drasticamente os tempos de ciclo através do aquecimento rápido de Joule e menor consumo geral de energia.

A SPS é a escolha definitiva quando a integridade estrutural da interface e a preservação das propriedades microscópicas do material são tão críticas quanto a própria solda.

Tabela Resumo:

| Característica | Sinterização por Plasma de Faísca (SPS) | Soldagem por Difusão Tradicional |

|---|---|---|

| Fonte de Calor | Aquecimento Interno de Joule (DC Pulsado) | Aquecimento Radiante Externo |

| Taxa de Aquecimento | Ultra-rápida (20°C/min a 100°C+) | Lenta e Gradual |

| Microestrutura | Preserva estruturas de grãos finos/nano | Propenso ao Crescimento de Grãos |

| Dano Térmico | Previne degradação (por exemplo, Diamante) | Risco de mudanças de fase do material |

| Eficiência | Tempos de ciclo rápidos e baixo consumo de energia | Longos tempos de imersão e alto consumo de energia |

Desbloqueie o Desempenho de Materiais de Próxima Geração com a KINTEK

Não deixe que as limitações da sinterização tradicional degradem o potencial do seu material. A KINTEK fornece sistemas de Sinterização por Plasma de Faísca (SPS) líderes na indústria, projetados para alcançar densidade próxima da teórica, preservando microestruturas críticas. Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para as necessidades de alta temperatura exclusivas do seu laboratório.

Pronto para acelerar sua pesquisa e eficiência de soldagem?

Entre em contato com nossos especialistas hoje mesmo para descobrir como nossas soluções térmicas personalizadas podem transformar os resultados da sua ciência de materiais.

Guia Visual

Referências

- Ying Zhou, Degan Xiong. An Investigation on the Spark Plasma Sintering Diffusion Bonding of Diamond/Cu Composites with a Cr Interlayer. DOI: 10.3390/ma17246026

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Por que reatores hidrotérmicos de precisão são necessários para a modificação de cascas de nozes? Desbloqueie o Potencial de Energia da Biomassa

- Como os fornos de têmpera e revenimento a alta temperatura tratam o aço inoxidável AISI 304? Aumentar a Tenacidade do Núcleo

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Qual papel um forno oscilante desempenha na síntese de ligas de vidro quaternárias de Ge-Se-Tl-Sb? Garanta a Homogeneidade

- Como funciona um forno de laboratório durante a cura do PDMS? Obtenha Precisão no Encapsulamento de Dispositivos

- Por que é necessário que cada tubo de origem de precursor em um VTD multissource tenha um MFC independente? Controle de Precisão

- Por que é necessário usar um forno de secagem a vácuo para cátodos de grafeno poroso? Garanta o desempenho máximo da bateria