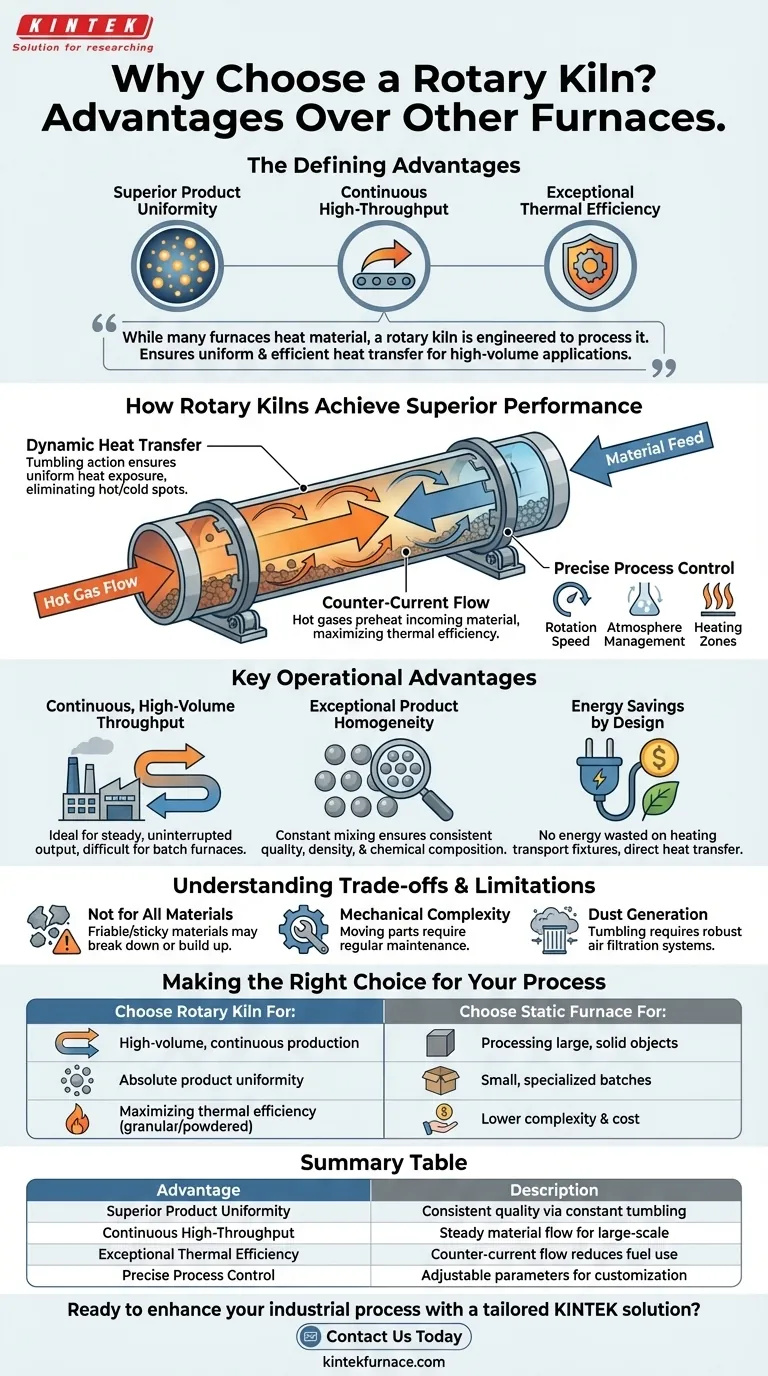

As vantagens definidoras de um forno rotativo são sua capacidade de alcançar uniformidade superior do produto, operar continuamente para produção de alto rendimento e manter uma eficiência térmica excepcional. Ao tombar constantemente o material, um forno rotativo garante que cada partícula seja exposta uniformemente ao calor, eliminando as inconsistências e perdas de energia comuns em projetos de fornos estáticos.

Embora muitos fornos aqueçam material, um forno rotativo é projetado para processá-lo. Sua principal vantagem não é apenas atingir uma temperatura alvo, mas garantir que cada parte do material atinja essa temperatura de forma uniforme e eficiente, tornando-o a escolha superior para aplicações de alto volume e com requisitos rigorosos de qualidade.

Como os Fornos Rotativos Alcançam Desempenho Superior

As vantagens de um forno rotativo derivam diretamente de seu design mecânico exclusivo: um cilindro rotativo e inclinado. Essa abordagem dinâmica ao aquecimento muda fundamentalmente a forma como a energia é transferida para o material que está sendo processado.

O Princípio da Transferência Dinâmica de Calor

A rotação do forno é a chave para sua eficácia. Ao contrário de um forno estático onde o material permanece imóvel, um forno rotativo levanta e tomba constantemente a carga de processamento.

Essa ação garante exposição uniforme ao calor, eliminando os pontos quentes e frios que podem prejudicar fornos de batelada. Cada partícula é continuamente trazida à superfície, onde pode absorver diretamente o calor radiante das paredes do forno e dos gases quentes.

Fluxo Contracorrente e Eficiência Térmica

A maioria dos fornos rotativos opera sob o princípio de fluxo contracorrente. O material é alimentado na extremidade superior do cilindro inclinado e viaja para baixo, enquanto o gás quente de um queimador na extremidade inferior flui para cima.

Este design é incrivelmente eficiente. Os gases quentes pré-aquecem o material de entrada à medida que viajam em direção ao exaustor, transferindo energia que de outra forma seria desperdiçada. Isso reduz significativamente o combustível necessário para levar o material à sua temperatura final de processamento.

Controle Preciso Sobre o Processo

Fornos rotativos modernos oferecem um alto grau de controle sobre o ambiente de tratamento. Parâmetros chave podem ser gerenciados com precisão para se adequar a um processo específico.

Isso inclui ajustar a velocidade de rotação para controlar quanto tempo o material permanece no forno (tempo de residência), gerenciar a atmosfera dentro do forno (por exemplo, oxidante ou inerte) e implementar múltiplas zonas de aquecimento para criar um perfil de temperatura específico ao longo do comprimento do forno.

Vantagens Operacionais Chave

Os princípios físicos se traduzem em benefícios operacionais claros, especialmente para aplicações em escala industrial.

Rendimento Contínuo e de Alto Volume

Um forno rotativo é projetado para fluxo contínuo de material. O material bruto pode ser alimentado constantemente em uma extremidade enquanto o produto acabado é descarregado pela outra.

Isso o torna ideal para processos industriais de grande escala que exigem uma saída constante e ininterrupta, uma capacidade que fornos do tipo batelada não conseguem igualar sem complexidade significativa e manuseio de material.

Homogeneidade Excepcional do Produto

A ação de mistura constante garante que o produto final seja extremamente homogêneo. Todas as partículas passam pelo mesmo tratamento térmico, resultando em qualidade, densidade e composição química consistentes.

Isso é especialmente crítico ao processar pós, grânulos ou lamas, onde alcançar um resultado uniforme em um forno estático é quase impossível.

Economia de Energia por Design

Além da eficiência do fluxo contracorrente, o design do forno rotativo reduz a perda de energia de outras maneiras. Por exemplo, ao contrário de um forno tipo trilho ou de carro de fundo, não há necessidade de desperdiçar energia aquecendo carrinhos pesados ou outros acessórios de transporte juntamente com o produto. O calor é focado diretamente no material.

Entendendo os Contras e Limitações

Nenhuma tecnologia é perfeita para todos os cenários. Os pontos fortes de um forno rotativo também definem suas limitações.

Não Ideal para Todos os Materiais

A ação de tombamento pode ser prejudicial a certos materiais. Produtos friáveis ou delicados podem se decompor, enquanto materiais pegajosos ou de baixo ponto de fusão podem se aglomerar e se acumular nas paredes do forno, interrompendo o fluxo.

Complexidade Mecânica e Manutenção

O sistema de rotação — incluindo o motor de acionamento, engrenagens, rodas de suporte e vedações — introduz complexidade mecânica. Essas peças móveis requerem manutenção regular e são pontos potenciais de falha não presentes em fornos estáticos mais simples.

Geração e Controle de Poeira

O mesmo tombamento que garante a uniformidade pode gerar uma quantidade significativa de poeira. Isso exige sistemas robustos de filtragem de ar e coleta de poeira para controlar as emissões e, em alguns casos, para evitar a perda de produto valioso.

Fazendo a Escolha Certa para o Seu Processo

A seleção da tecnologia de forno correta depende inteiramente do seu objetivo principal. Um forno rotativo é uma ferramenta especializada que se destaca em aplicações específicas.

- Se seu foco principal for produção contínua de alto volume: Um forno rotativo é a escolha definitiva por sua capacidade de lidar com um fluxo constante de material.

- Se seu foco principal for uniformidade absoluta do produto: A ação de mistura exclusiva de um forno rotativo garante um nível de homogeneidade que fornos estáticos não conseguem atingir.

- Se seu foco principal for maximizar a eficiência térmica: O design de troca de calor contracorrente inerente ao forno rotativo o torna uma das opções mais eficientes em termos energéticos disponíveis.

- Se seu foco principal for processar objetos grandes e sólidos ou lotes pequenos e especializados: Um forno estático de caixa ou tipo trilho mais simples e menos caro é provavelmente uma solução mais prática.

Em última análise, escolher um forno rotativo é uma decisão de priorizar a consistência do processamento, a eficiência térmica e o alto rendimento para materiais granulares ou em pó.

Tabela de Resumo:

| Vantagem | Descrição |

|---|---|

| Uniformidade Superior do Produto | O tombamento constante garante exposição uniforme ao calor para qualidade consistente. |

| Alto Rendimento Contínuo | Permite fluxo constante de material, ideal para produção em larga escala. |

| Eficiência Térmica Excepcional | O design de fluxo contracorrente reduz o desperdício de energia e o uso de combustível. |

| Controle Preciso do Processo | Velocidade de rotação, atmosfera e zonas de aquecimento ajustáveis para personalização. |

Pronto para aprimorar seu processo industrial com uma solução de forno rotativo personalizada?

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Rotativos, Fornos Muffle, Tubo, Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção.

Quer seu foco seja produção de alto volume, homogeneidade do produto ou economia de energia, nossos especialistas podem ajudá-lo a alcançar resultados superiores. Entre em contato conosco hoje para discutir como podemos otimizar seu processo com nossas tecnologias de forno confiáveis e eficientes!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

As pessoas também perguntam

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia

- Qual é o papel dos fornos rotativos de combustão indireta na produção de energia? Desbloqueie Soluções Sustentáveis de Conversão de Resíduos em Energia

- Qual é a importância da rotação em um reator de pirólise em forno rotativo? Desbloqueie a Conversão Eficiente de Resíduos em Energia

- Quais requisitos técnicos são colocados nos equipamentos de aquecimento para pirólise rápida? Domine a Produção de Bio-óleo de Alto Rendimento

- Quais são os principais componentes e parâmetros de um forno rotativo? Otimize seu processamento de alta temperatura