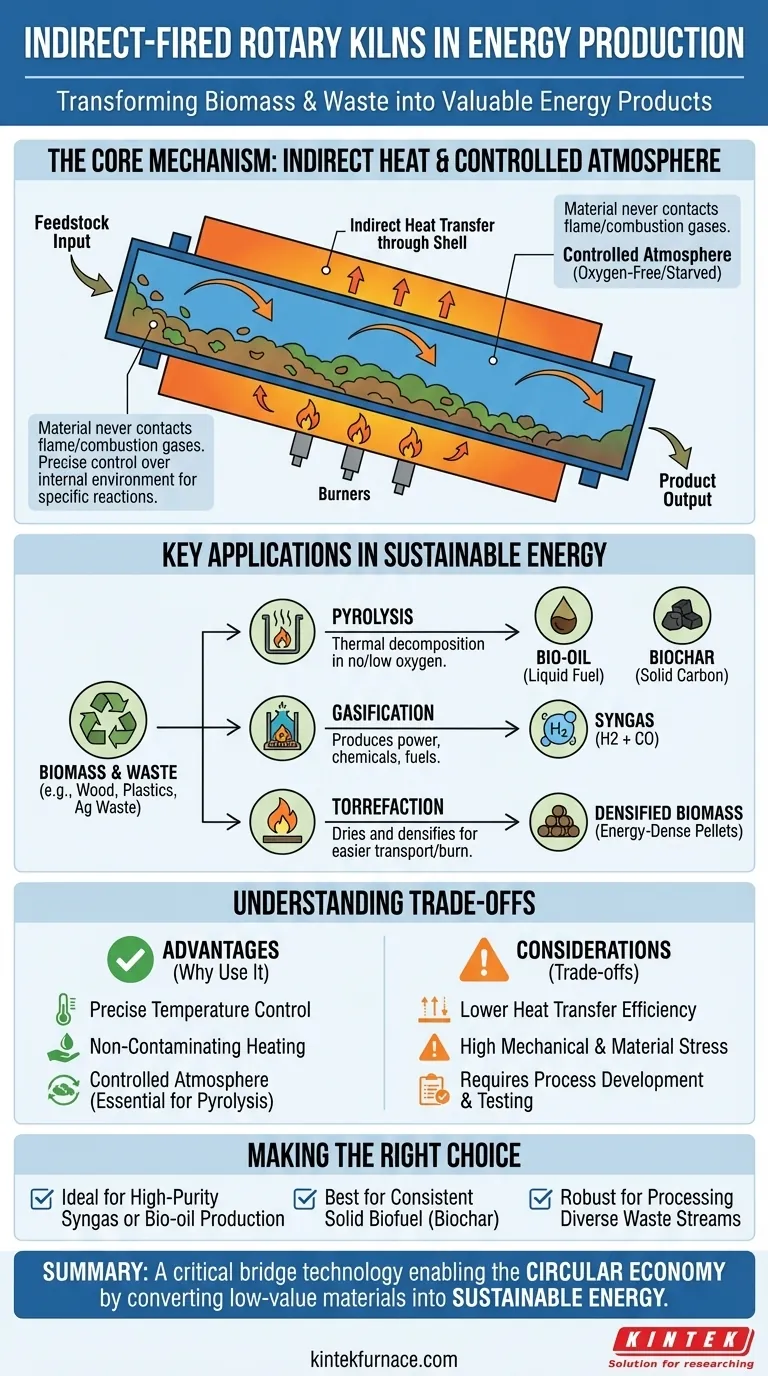

Na produção de energia, o papel principal de um forno rotativo de combustão indireta é converter biomassa e materiais residuais em produtos energéticos valiosos através de processos térmicos avançados. Esses fornos são reatores especializados usados para pirólise, gaseificação e torrefação, criando produtos como gás de síntese, bio-óleo e bio-carvão denso em energia em um ambiente altamente controlado.

A vantagem crucial de um forno de combustão indireta é o seu projeto: o material que está sendo processado nunca entra em contato direto com a chama ou com os gases de combustão usados para aquecimento. Essa separação permite um controle preciso da atmosfera interna, essencial para impulsionar reações químicas específicas necessárias para criar combustíveis de alta qualidade a partir de biomassa e resíduos.

O Mecanismo Central: Como Funciona a Combustão Indireta

Um forno rotativo é fundamentalmente um cilindro grande e giratório inclinado em um leve ângulo. O material alimentado na extremidade mais alta cai gradualmente em direção à extremidade mais baixa à medida que o forno gira, garantindo que todo ele seja misturado e exposto ao calor uniformemente.

A Diferença "Indireta"

Ao contrário dos fornos de combustão direta, onde uma chama aquece o material diretamente, um forno de combustão indireta é alojado dentro de um forno ou revestimento externo. Os queimadores aquecem a parte externa da carcaça do forno rotativo, e esse calor é então transferido através da parede da carcaça para o material que rola no interior.

Viabilizando Atmosferas Controladas

Essa separação é a chave para sua função na produção de energia. Como nenhum gás de combustão entra no forno, os operadores têm controle absoluto sobre o ambiente interno. Ele pode ser tornado isento de oxigênio (inerte) ou com deficiência de oxigênio, o que é uma condição obrigatória para processos como a pirólise.

Aplicações Chave em Energia Sustentável

As capacidades únicas dos fornos de combustão indireta os tornam indispensáveis para tecnologias específicas de conversão de resíduos em energia e biomassa.

Pirólise e Gaseificação

Esses processos envolvem o aquecimento de materiais orgânicos (como cavacos de madeira, resíduos agrícolas ou plásticos) em um ambiente com pouco ou nenhum oxigênio. Essa decomposição térmica quebra o material em produtos valiosos.

- A Pirólise produz bio-óleo (um combustível líquido) e bio-carvão (um produto de carbono sólido).

- A Gaseificação produz gás de síntese (gás de síntese), uma mistura de hidrogênio e monóxido de carbono que pode ser usada para gerar energia ou ser convertida em outros produtos químicos e combustíveis.

Um forno indireto é ideal porque pode manter a atmosfera com deficiência de oxigênio necessária, ao mesmo tempo que fornece as altas temperaturas necessárias para a reação.

Bio-carvão e Torrefação

Bio-carvão é um sólido estável, rico em carbono, criado através da pirólise que pode ser usado como condicionador de solo ou como combustível sólido. A Torrefação é um processo térmico mais suave que seca e densifica a biomassa, criando um pellet denso em energia, semelhante ao carvão, que é mais fácil de transportar e queimar. Ambos exigem controle preciso de temperatura para otimizar a qualidade do produto, um ponto forte do forno indireto.

Compreendendo as Trocas e Considerações

Embora potentes, os fornos de combustão indireta não são uma solução universal. Compreender suas limitações é fundamental para uma implementação bem-sucedida.

Eficiência de Transferência de Calor

Como o calor deve conduzir através da espessa parede metálica do forno, a transferência de calor geral pode ser menos eficiente e mais lenta em comparação com os sistemas de combustão direta. Isso pode limitar a capacidade máxima de processamento ou exigir um projeto de forno maior e mais caro.

Tensão Mecânica e de Material

A carcaça do forno é submetida a condições extremas: altas temperaturas no exterior devido ao forno e o constante tombamento abrasivo do material no interior. Isso gera um estresse significativo no material de construção, geralmente um aço de alta liga, que requer projeto e manutenção cuidadosos para evitar falhas.

A Necessidade de Desenvolvimento de Processo

Conforme observado por especialistas do setor, esses sistemas não são "plug-and-play". A otimização do forno para uma matéria-prima específica — seja resíduo sólido municipal, cavacos de madeira ou biossólidos — requer testes e desenvolvimento de processos rigorosos para determinar a temperatura ideal, a velocidade de rotação e o tempo de residência.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno rotativo de combustão indireta, alinhe suas capacidades com seu objetivo específico.

- Se o seu foco principal é a produção de gás de síntese ou bio-óleo de alta pureza: A atmosfera controlada e não contaminante de um forno indireto é inegociável para possibilitar uma pirólise ou gaseificação eficaz.

- Se o seu foco principal é criar um biocombustível sólido como o bio-carvão: O gerenciamento preciso da temperatura e o aquecimento uniforme de um forno indireto fornecerão um produto consistente e de alta qualidade.

- Se o seu foco principal é processar fluxos de resíduos diversos ou sensíveis: A flexibilidade do forno e a separação do gás de processo do gás de exaustão o tornam uma escolha robusta para converter materiais difíceis em recursos valiosos.

Em última análise, o forno rotativo de combustão indireta serve como uma tecnologia de ponte crítica, possibilitando a economia circular ao transformar materiais de baixo valor em energia sustentável.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Função Principal | Converte biomassa e resíduos em produtos energéticos através de processos térmicos como pirólise e gaseificação. |

| Processos Chave | Pirólise (produz bio-óleo e bio-carvão), Gaseificação (produz gás de síntese), Torrefação (densifica biomassa). |

| Vantagens | Atmosfera controlada (sem oxigênio), gerenciamento preciso da temperatura, aquecimento não contaminante. |

| Limitações | Menor eficiência de transferência de calor, alto estresse mecânico, requer desenvolvimento de processo para matérias-primas específicas. |

| Ideal Para | Produção de gás de síntese de alta pureza, bio-carvão consistente e processamento sustentável de diversos fluxos de resíduos. |

Pronto para transformar sua biomassa e resíduos em energia limpa? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, adaptadas para a produção de energia. Nossa linha de produtos, que inclui Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é apoiada por P&D excepcional e fabricação interna. Com fortes capacidades de personalização profunda, garantimos que nossas soluções atendam precisamente às suas necessidades exclusivas de experimentação e produção. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos de conversão de energia e impulsionar a sustentabilidade em suas operações!

Guia Visual

Produtos relacionados

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno rotativo elétrico Forno rotativo pequeno de trabalho contínuo para aquecimento de instalações de pirólise

- Forno rotativo elétrico de pirólise Máquina pequena de calcinação de forno rotativo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno Rotativo Elétrico Pequeno Forno Rotativo para Regeneração de Carvão Ativado

As pessoas também perguntam

- Como funcionam os reatores de forno rotativo de pirólise? Desbloqueie a Conversão Eficiente de Resíduos em Valor

- Qual é a importância da rotação em um reator de pirólise em forno rotativo? Desbloqueie a Conversão Eficiente de Resíduos em Energia

- Como um forno rotativo se compara a um forno de leito fixo para pós? Otimizando a Uniformidade na Produção em Larga Escala

- Quais são as vantagens de um forno rotativo para biorredutores? Alcance uniformidade e escalabilidade em escala industrial

- Qual é o princípio de funcionamento de um reator de forno rotativo de pirólise? Conversão Eficiente de Resíduos em Energia