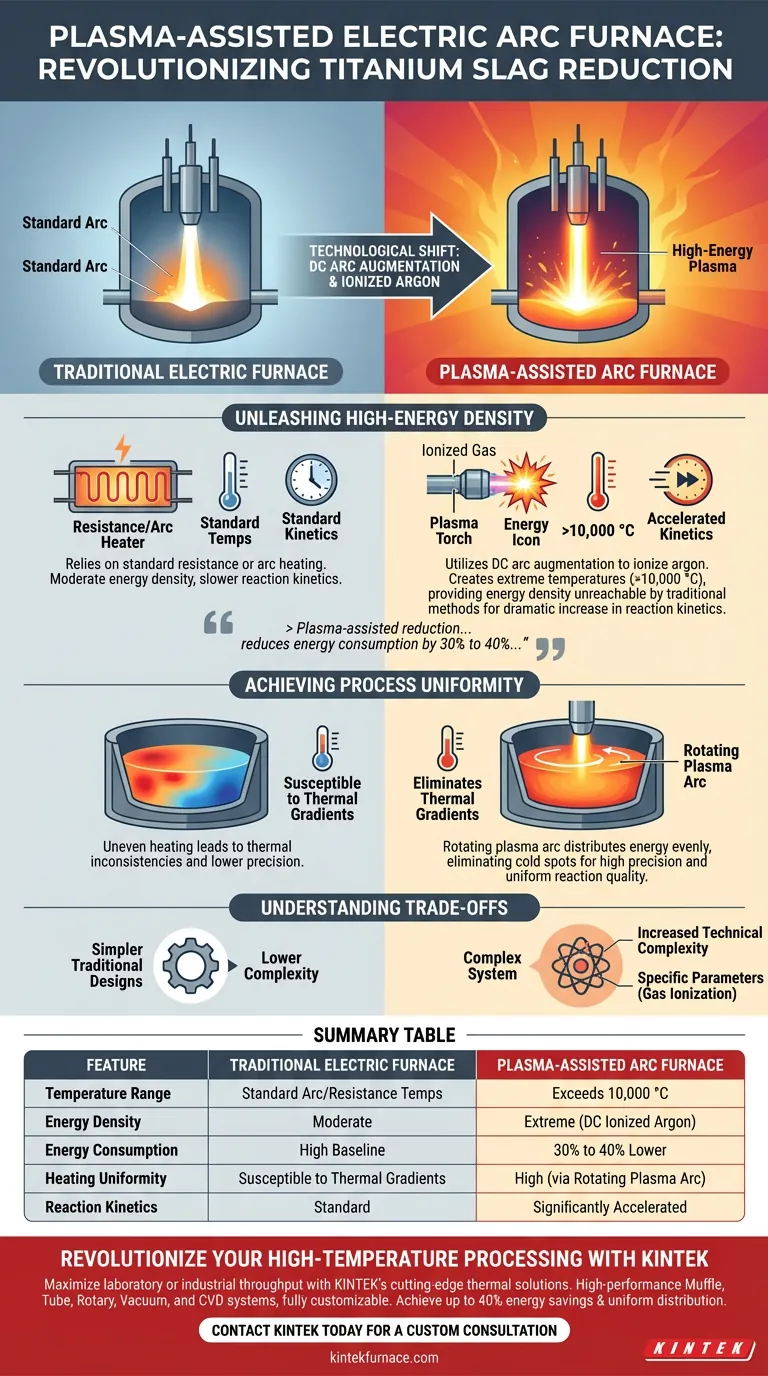

A integração da tecnologia de plasma em fornos de arco elétrico transforma fundamentalmente o processo de redução carbotérmica. Ao utilizar a amplificação de arco de Corrente Contínua (CC) para ionizar gás argônio, os sistemas assistidos por plasma geram temperaturas acima de 10.000 °C com densidade de energia extrema. Essa mudança tecnológica oferece cinética de reação significativamente mais rápida e menor consumo de energia em comparação com configurações tradicionais de fornos elétricos.

A redução assistida por plasma representa uma mudança do aquecimento simples para o gerenciamento de energia de alta precisão, capaz de reduzir o consumo de energia em 30% a 40%, ao mesmo tempo em que elimina as inconsistências térmicas que afligem os métodos tradicionais.

Desencadeando Alta Densidade de Energia

O Papel do Argônio Ionizado

Forornos elétricos tradicionais dependem de aquecimento por resistência ou arco padrão. Unidades assistidas por plasma, no entanto, utilizam amplificação de arco CC para ionizar gás argônio.

Geração de Temperatura Extrema

Esse processo de ionização cria um estado de plasma de alta temperatura. O sistema atinge temperaturas acima de 10.000 °C, fornecendo uma densidade de energia que os fornos tradicionais não conseguem atingir.

Cinética Acelerada

O resultado imediato dessa densidade de energia é um aumento drástico na cinética da reação. O processo de redução da escória contendo titânio ocorre significativamente mais rápido, otimizando a produção.

Alcançando Uniformidade do Processo

O Arco de Plasma Rotativo

Um desafio comum na fundição tradicional é o aquecimento irregular. Equipamentos assistidos por plasma abordam isso empregando um mecanismo de arco de plasma rotativo.

Eliminando Gradientes Térmicos

Essa rotação garante que a energia seja distribuída uniformemente pela piscina de fusão. Ela efetivamente elimina gradientes térmicos, garantindo que todo o lote atinja a temperatura de reação necessária simultaneamente.

Controle de Precisão

Com a eliminação de pontos frios e variação térmica, os operadores alcançam muito maior precisão no controle da reação. Isso é crítico para manter a qualidade de materiais complexos contendo titânio.

Compreendendo as Compensações

Complexidade do Sistema

Embora a referência destaque ganhos de desempenho, a tecnologia introduz novas variáveis. A utilização de gás argônio e amplificação de arco CC aumenta a complexidade técnica do sistema do forno em comparação com projetos tradicionais mais simples.

Requisitos Operacionais

A mudança para a redução assistida por plasma afasta a operação do processamento térmico padrão. Requer adesão a parâmetros específicos, como gerenciamento de ionização de gás, para manter os ganhos de eficiência relatados.

Avaliando o Valor para sua Operação

Para metalúrgicos e gerentes de planta que avaliam essa tecnologia, a decisão depende de seus gargalos operacionais específicos.

- Se o seu foco principal é reduzir despesas operacionais: A capacidade de reduzir o consumo de energia em 30% a 40% oferece uma redução substancial nos custos de utilidade a longo prazo.

- Se o seu foco principal é a qualidade e consistência da reação: A capacidade do arco rotativo de eliminar gradientes térmicos fornece o ambiente uniforme necessário para produção de alta especificação.

Adotar a redução assistida por plasma permite que você aproveite temperaturas extremas e movimento preciso para maximizar a eficiência do processo carbotérmico.

Tabela Resumo:

| Recurso | Forno Elétrico Tradicional | Forno de Arco Assistido por Plasma |

|---|---|---|

| Faixa de Temperatura | Temperaturas Padrão de Arco/Resistência | Acima de 10.000 °C |

| Densidade de Energia | Moderada | Extrema (Argônio Ionizado CC) |

| Consumo de Energia | Alta Linha de Base | 30% a 40% Menor |

| Uniformidade de Aquecimento | Suscetível a Gradientes Térmicos | Alta (via Arco de Plasma Rotativo) |

| Cinética da Reação | Padrão | Significativamente Acelerada |

Revolucione seu Processamento de Alta Temperatura com a KINTEK

Maximize sua produção de laboratório ou industrial com as soluções térmicas de ponta da KINTEK. Apoiada por P&D especializada e fabricação de precisão, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, todos totalmente personalizáveis para atender às demandas rigorosas de seus projetos de redução carbotérmica e síntese de materiais.

Nossa tecnologia avançada de fornos garante distribuição uniforme de energia e controle de temperatura extremo, ajudando você a alcançar até 40% de economia de energia, ao mesmo tempo em que elimina gradientes térmicos. Se você está processando escória contendo titânio ou desenvolvendo novas ligas, nossa equipe técnica está pronta para projetar um sistema adaptado às suas especificações exclusivas.

Pronto para atualizar suas capacidades térmicas? Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida

- Quais são as vantagens dos sistemas SPS/FAST de bancada para P&D de titânio? Acelere sua engenharia microestrutural

- Por que a Sinterização por Plasma de Faísca (SPS) é ideal para cerâmicas de Ti2AlN? Alcançando 99,2% de Pureza e Densidade Máxima

- Como a Sinterização por Plasma de Faísca (SPS) oferece vantagens técnicas sobre a sinterização tradicional? Alcançar Densificação Rápida

- Quais são as vantagens únicas da Sinterização por Plasma de Faísca (SPS)? Desbloqueie a Resistência de Carboneto Ultrafino