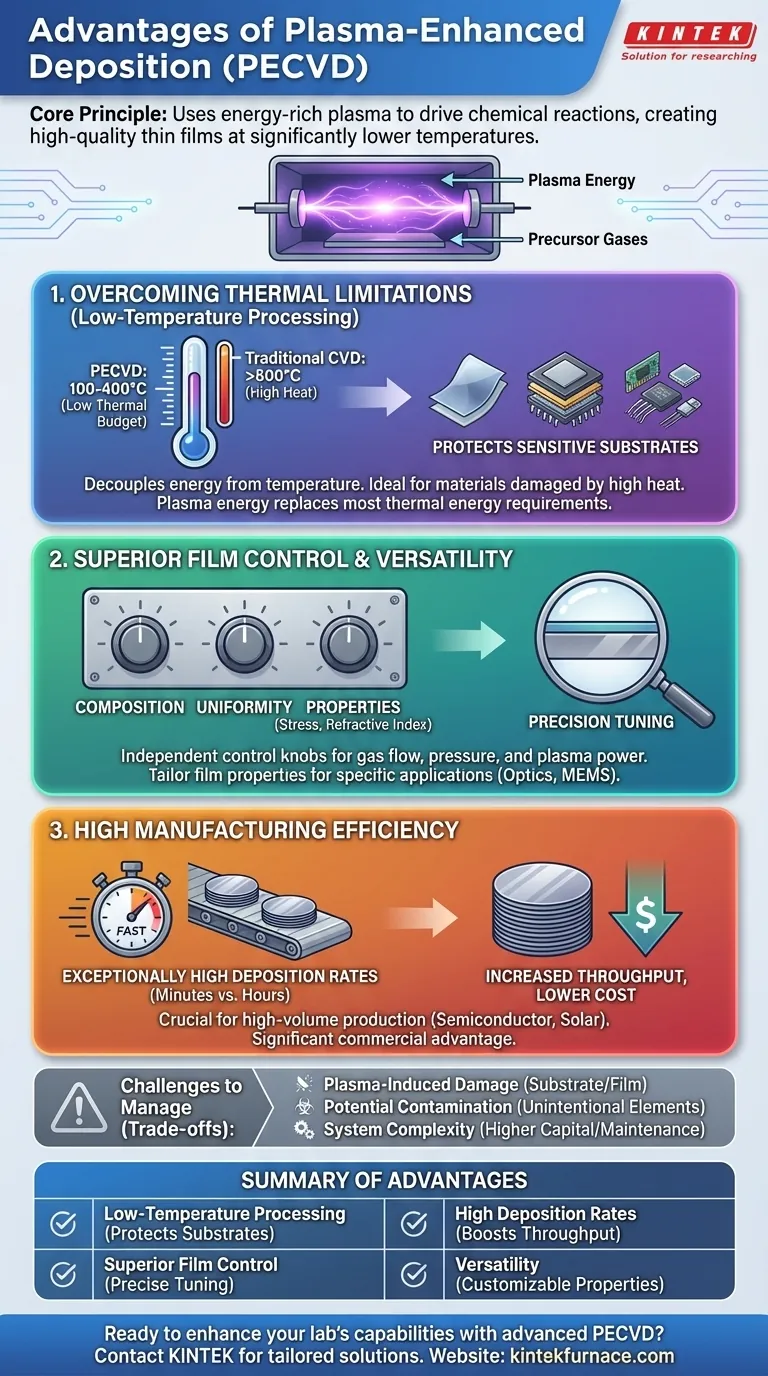

Em sua essência, a deposição química a vapor aprimorada por plasma (PECVD) permite a criação de filmes finos de alta qualidade em temperaturas significativamente mais baixas do que os métodos tradicionais. Isso é alcançado usando um plasma rico em energia para impulsionar as reações químicas, proporcionando controle superior sobre as propriedades do filme e atingindo taxas de deposição muito mais rápidas.

A vantagem fundamental do PECVD é sua capacidade de desacoplar a energia necessária para a deposição da temperatura do substrato. Este princípio único torna possível depositar materiais avançados em substratos sensíveis que seriam danificados ou destruídos por processos convencionais de alta temperatura.

A Vantagem Principal: Superando as Limitações Térmicas

A característica definidora do PECVD é sua capacidade de operar em baixas temperaturas, tipicamente na faixa de 100-400°C. Isso desbloqueia capacidades impossíveis com a Deposição Química a Vapor (CVD) tradicional, que frequentemente requer temperaturas superiores a 600°C.

O Poder do Processamento em Baixa Temperatura

Este baixo orçamento térmico é crítico ao trabalhar com substratos que não podem suportar altas temperaturas. Isso inclui circuitos integrados com camadas metálicas previamente fabricadas, substratos poliméricos flexíveis ou outros componentes eletrônicos sensíveis à temperatura.

Energia do Plasma, Não Apenas Calor

No CVD tradicional, altas temperaturas são necessárias para fornecer a energia térmica necessária para decompor os gases precursores e iniciar o crescimento do filme.

O PECVD substitui a maior parte dessa exigência de energia térmica por energia do plasma. Ao aplicar um forte campo eletromagnético (tipicamente radiofrequência), os gases precursores são ionizados para um estado altamente reativo, permitindo que a deposição ocorra eficientemente sem calor extremo.

Desbloqueando o Controle Superior do Filme

O uso do plasma oferece vários "botões" de controle independentes que não estão disponíveis em processos puramente térmicos. Isso permite o ajuste preciso do filme final para atender a requisitos de desempenho específicos.

Controle de Precisão sobre Composição e Uniformidade

Ao gerenciar cuidadosamente as taxas de fluxo de gás, pressão e potência do plasma, os engenheiros podem obter um controle rigoroso sobre a estequiometria e a composição química do filme. O plasma também ajuda a garantir que as espécies reativas sejam distribuídas uniformemente, levando a uma excelente uniformidade do filme em grandes wafers.

Propriedades do Filme Ajustáveis

Esse controle se estende diretamente às propriedades físicas do filme. Parâmetros como tensão intrínseca, índice de refração e dureza podem ser ajustados deliberadamente ao ajustar finamente as condições de deposição. Isso é crucial para aplicações em óptica e sistemas microeletromecânicos (MEMS), onde essas propriedades são primordiais.

Compreendendo as Desvantagens

Embora potente, o PECVD não é uma solução universal. Compreender suas limitações é fundamental para usá-lo eficazmente.

Risco de Danos Induzidos por Plasma

Os mesmos íons energéticos que permitem a deposição em baixa temperatura podem, se não forem controlados adequadamente, causar danos à superfície do substrato ou ao filme em crescimento. Isso pode ser uma preocupação para a fabricação de dispositivos eletrônicos altamente sensíveis.

Potencial de Contaminação

Como o plasma é tão eficaz na dissociação de gases, elementos das moléculas precursoras (como hidrogênio ou carbono) podem ser incorporados inadvertidamente ao filme. Isso pode impactar as propriedades elétricas ou ópticas e deve ser cuidadosamente gerenciado.

Complexidade do Sistema

Os sistemas PECVD são inerentemente mais complexos do que os reatores de CVD térmicos simples. Eles exigem sistemas de vácuo sofisticados, fontes de alimentação de alta frequência e redes de casamento, o que pode levar a custos de capital e manutenção mais altos.

O Impacto na Eficiência de Fabricação

Para muitas aplicações industriais, a velocidade está diretamente ligada ao custo. Esta é uma área onde o PECVD oferece uma vantagem comercial significativa.

Taxas de Deposição Excepcionalmente Altas

Comparado a muitas outras técnicas de deposição, o PECVD é notavelmente rápido. Ele pode depositar filmes em questão de minutos que levariam horas com CVD térmico tradicional ou métodos de deposição física a vapor (PVD).

Aumento da Produtividade e Redução de Custos

Esta alta taxa de deposição se traduz diretamente em um aumento da produtividade de fabricação. Para produção em alto volume, como nas indústrias de semicondutores e solar, essa eficiência reduz drasticamente o custo por wafer, tornando-o uma solução altamente econômica.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição depende inteiramente das restrições e objetivos do seu projeto.

- Se seu foco principal é a compatibilidade com substratos sensíveis à temperatura: O PECVD é frequentemente a única escolha viável, pois protege componentes delicados de danos térmicos.

- Se seu foco principal é o ajuste de propriedades específicas do filme: O PECVD oferece controle incomparável sobre tensão, índice de refração e densidade, permitindo que você ajuste a energia do plasma independentemente da temperatura.

- Se seu foco principal é a fabricação de alto volume: As altas taxas de deposição do PECVD o tornam uma solução mais econômica e eficiente para a produção em massa em comparação com muitos métodos mais lentos.

Ao compreender sua capacidade única de substituir a energia do plasma pela energia térmica, você pode alavancar o PECVD para criar materiais avançados e resolver desafios de deposição que, de outra forma, estariam fora de alcance.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Processamento em Baixa Temperatura | Opera a 100-400°C, protegendo substratos sensíveis como polímeros e ICs. |

| Controle Superior do Filme | Permite o ajuste preciso de tensão, índice de refração e uniformidade via parâmetros de plasma. |

| Altas Taxas de Deposição | Mais rápido que os métodos tradicionais, aumentando a produtividade e reduzindo custos na fabricação. |

| Versatilidade | Adequado para aplicações em óptica, MEMS e semicondutores com propriedades de filme personalizáveis. |

Pronto para aprimorar as capacidades do seu laboratório com deposição avançada aprimorada por plasma? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura, como sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa profunda personalização garante desempenho preciso para substratos sensíveis à temperatura e produção de alto volume. Entre em contato conosco hoje para discutir como nossas tecnologias PECVD podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual é a diferença entre PVD e PECVD? Escolha a Tecnologia de Revestimento de Película Fina Certa

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais