As vantagens fundamentais de um forno mufla são sua capacidade de oferecer uniformidade de temperatura superior, controle de alta precisão e um ambiente isolado para a amostra. Diferente de fornos mais simples, um forno mufla separa o material que está sendo aquecido dos elementos de aquecimento, prevenindo contaminação e permitindo condições atmosféricas especializadas enquanto atinge temperaturas excepcionalmente altas.

Um forno mufla não é apenas um forno mais quente; é um ambiente de processamento térmico controlado. Sua principal vantagem reside em isolar a amostra da fonte de aquecimento, o que é a chave para alcançar pureza de processo, uniformidade de temperatura e repetibilidade incomparáveis.

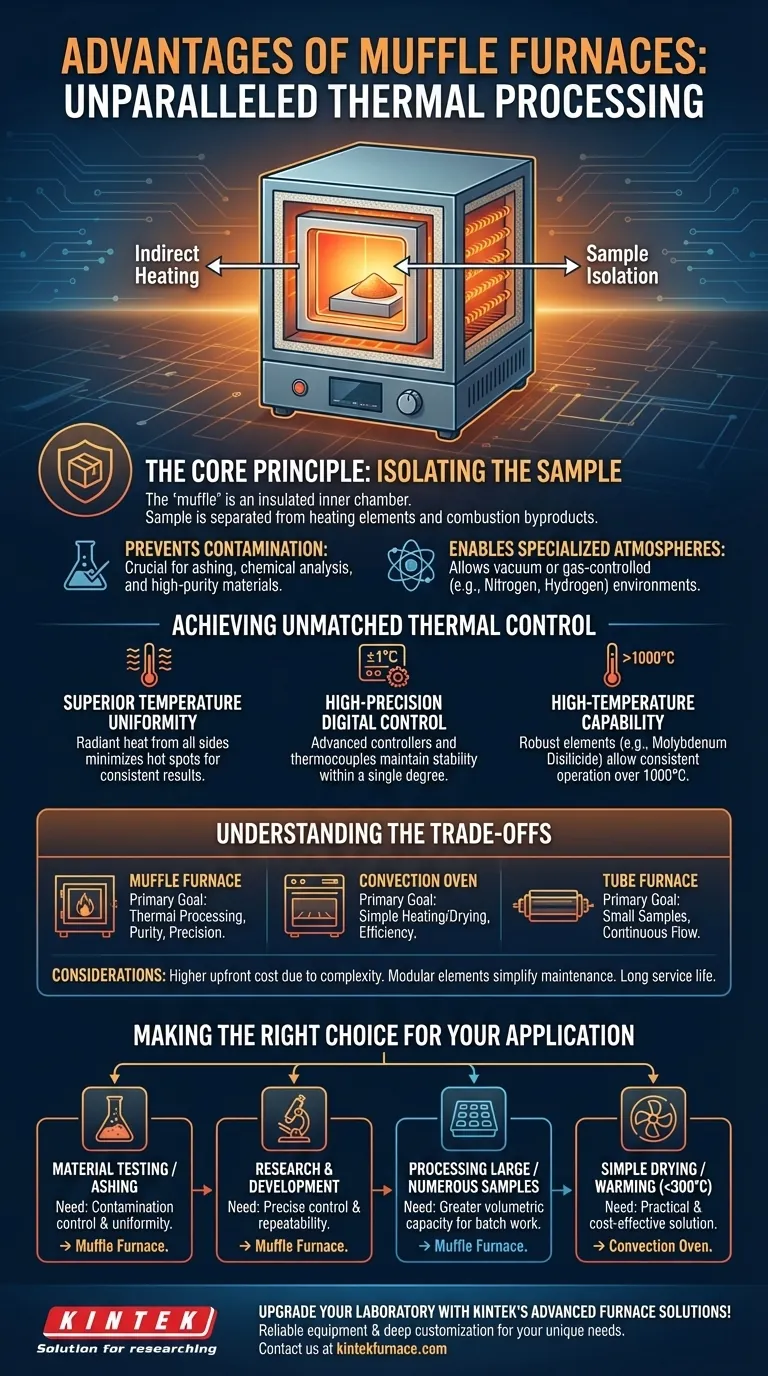

O Princípio Central: Isolando a Amostra

A característica definidora de um forno mufla é a "mufla"—uma câmara interna isolada que contém a amostra. Este design é a fonte de seus principais benefícios.

O que é uma "Mufla"?

Pense na mufla como uma caixa dentro de uma caixa. A caixa externa contém os elementos de aquecimento, que aquecem a caixa interna (a mufla) por meio de radiação e convecção.

Sua amostra fica dentro desta caixa interna, nunca entrando em contato direto com os elementos de aquecimento ou quaisquer subprodutos da combustão em modelos a combustível.

Prevenindo a Contaminação do Processo

Ao separar a amostra da fonte de aquecimento, o design da mufla impede que impurezas dos elementos se desprendam e contaminem o material.

Isso é crítico para aplicações como incineração, análise química ou criação de materiais de alta pureza, onde mesmo contaminações mínimas podem invalidar os resultados.

Permitindo Atmosferas Especializadas

Como a câmara interna é uma unidade autônoma, a atmosfera dentro dela pode ser cuidadosamente controlada.

Isso permite o processamento térmico a vácuo ou com gases específicos como nitrogênio ou hidrogênio, o que é impossível em um forno padrão não selado.

Alcançando Controle Térmico Incomparável

O método de aquecimento indireto de um forno mufla cria um ambiente térmico altamente estável e previsível, essencial para processos sensíveis.

Uniformidade de Temperatura Superior

O calor irradia das paredes da câmara da mufla para a amostra por todos os lados. Esta abordagem indireta minimiza pontos quentes e garante uma temperatura altamente uniforme em toda a câmara.

Designs premium frequentemente apresentam câmaras cúbicas e placas de aquecimento modulares em vários lados para otimizar ainda mais essa uniformidade.

Controle Digital de Alta Precisão

Forno mufla modernos usam controladores digitais avançados, como controladores de potência SCR de ângulo de fase, e termopares de alta precisão (por exemplo, Tipo 'B').

Essa combinação permite que o forno mantenha uma temperatura definida com flutuações mínimas, muitas vezes dentro de um único grau, garantindo que o processo seja preciso e repetível.

Capacidade de Alta Temperatura

Enquanto os fornos de laboratório padrão atingem algumas centenas de graus Celsius, os fornos mufla são construídos para aplicações de alto calor.

Usando elementos de aquecimento robustos feitos de materiais como disilicieto de molibdênio e isolamento de fibra de alumina de alta pureza, eles podem operar consistentemente em temperaturas bem acima de 1000°C.

Entendendo as Compensações

Um forno mufla é uma ferramenta especializada, e suas vantagens vêm com certas compensações em comparação com outros dispositivos de aquecimento.

Forno Mufla vs. Forno de Convecção

Um forno de convecção padrão é projetado para aquecimento e secagem simples em temperaturas mais baixas. Ele circula ar quente diretamente sobre a amostra, o que é eficiente, mas carece de precisão e pureza.

Um forno mufla é construído para processamento térmico, onde o isolamento da amostra, o controle atmosférico e a uniformidade da temperatura são os objetivos primários.

Forno Mufla vs. Forno Tubular

Um forno tubular é excelente para processar pequenas amostras ou para processos de fluxo contínuo. No entanto, seu pequeno diâmetro limita o tamanho da amostra.

Um forno mufla oferece significativamente mais volume interno para processamento em lote, permitindo lidar com componentes maiores ou uma maior quantidade de amostras a um preço similar.

Considerações de Custo e Manutenção

Forno mufla são mais complexos e geralmente têm um custo inicial mais alto do que fornos simples devido ao seu isolamento avançado, controladores e construção de câmara selada.

No entanto, recursos como elementos de aquecimento modulares podem simplificar a manutenção, e sua construção robusta, muitas vezes totalmente em aço, garante uma longa vida útil, tornando-os econômicos para aplicações críticas.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do dispositivo de aquecimento correto depende inteiramente dos seus requisitos de processo para temperatura, controle e pureza.

- Se o seu foco principal é o teste de materiais ou incineração: O controle de contaminação e a uniformidade de temperatura superior de um forno mufla são essenciais para resultados precisos.

- Se o seu foco principal é pesquisa e desenvolvimento: O controle digital preciso e a repetibilidade do processo garantem que suas descobertas sejam válidas e possam ser consistentemente replicadas.

- Se o seu foco principal é processar amostras grandes ou numerosas: Um forno mufla oferece maior capacidade volumétrica para trabalho em lote em comparação com um forno tubular.

- Se o seu foco principal é secagem ou aquecimento simples abaixo de 300°C: Um forno de convecção de laboratório padrão é uma solução mais prática e econômica.

Ao compreender esses princípios centrais, você pode selecionar com confiança a ferramenta de processamento térmico que se alinha perfeitamente com seus requisitos técnicos.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Uniformidade de Temperatura Superior | O aquecimento indireto minimiza pontos quentes para uma distribuição uniforme do calor. |

| Controle de Alta Precisão | Controladores digitais mantêm a temperatura dentro de ±1°C para repetibilidade. |

| Ambiente Isolado | A câmara mufla previne contaminação e permite atmosferas controladas. |

| Capacidade de Alta Temperatura | Opera de forma confiável acima de 1000°C com materiais robustos como disilicieto de molibdênio. |

| Capacidade de Processamento em Lote | Maior volume interno lida com mais amostras do que os fornos tubulares. |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais únicas, aprimorando a eficiência, precisão e resultados. Entre em contato conosco hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar a inovação em sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO