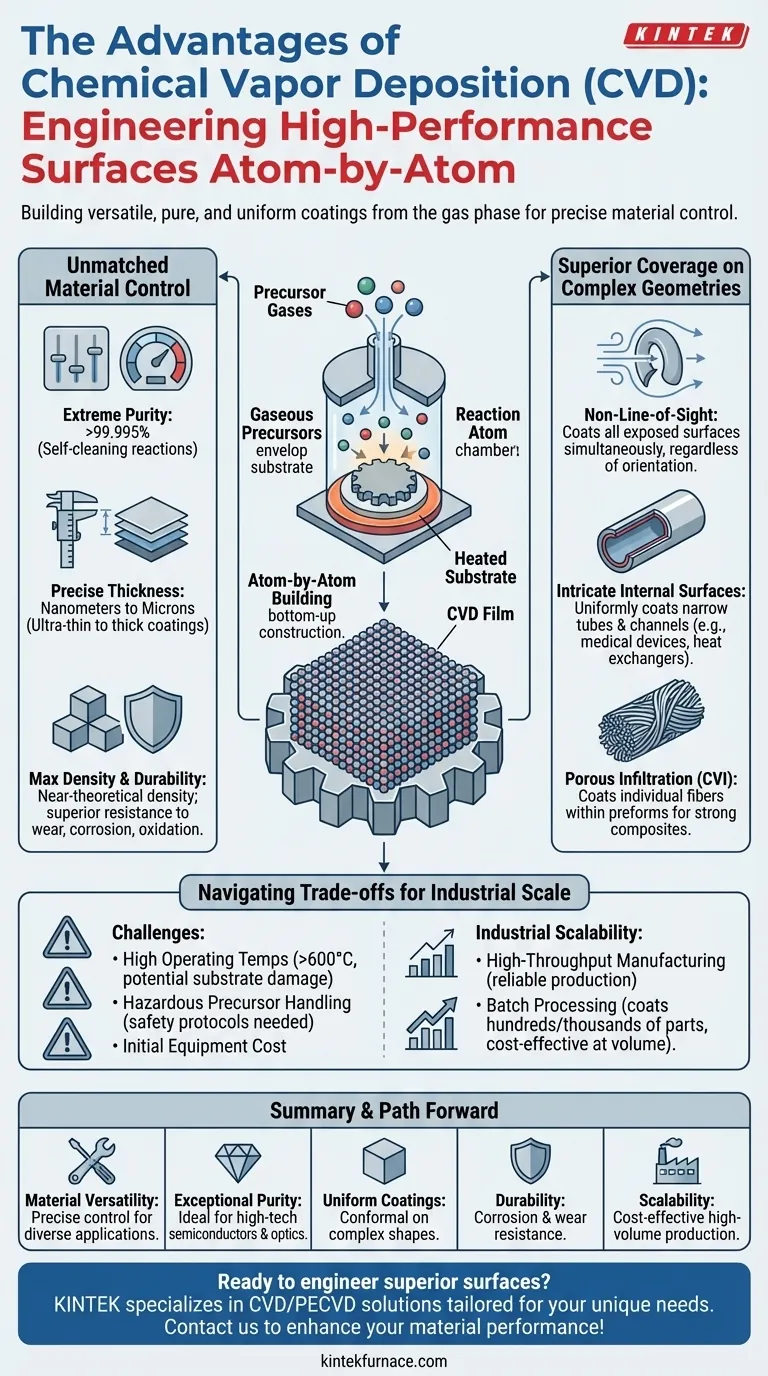

Em sua essência, a Deposição Química de Vapor (CVD) oferece uma poderosa combinação de versatilidade de material, pureza excepcional e a capacidade única de aplicar revestimentos perfeitamente uniformes até mesmo nas superfícies mais complexas. É um processo que constrói filmes de alto desempenho átomo por átomo a partir de uma fase gasosa, dando aos engenheiros controle preciso sobre as propriedades finais do material.

A verdadeira vantagem da CVD não reside apenas em aplicar um revestimento, mas em projetar uma nova superfície de alto desempenho diretamente sobre um substrato. Ela transcende a simples estratificação ao permitir a criação de materiais com pureza, densidade e uniformidade quase perfeitas, razão pela qual é indispensável nas indústrias de alta tecnologia.

Como a CVD Cria Filmes Superiores

Para entender suas vantagens, você deve primeiro compreender o processo. Na CVD, um substrato é colocado em uma câmara de reação e aquecido. Gases precursores são então introduzidos, que reagem ou se decompõem ao entrar em contato com a superfície quente, depositando um filme sólido e fino sobre o substrato.

O Papel dos Precursores Gasosos

O uso de um gás é a chave. Ao contrário de métodos de linha de visão, como a pulverização catódica (sputtering), os precursores gasosos envolvem todo o substrato. Essa diferença fundamental é a fonte da vantagem mais significativa da CVD: a conformidade.

Construindo Filmes Atomicamente

A deposição ocorre à medida que as reações químicas acontecem na superfície, construindo essencialmente o material desejado uma camada de átomos ou moléculas de cada vez. Esta construção de baixo para cima confere aos engenheiros um controle incrível sobre o produto final.

Controle Inigualável Sobre as Propriedades do Material

A CVD não é um instrumento contundente; é uma ferramenta de precisão para engenharia de materiais. Esse controle se manifesta na pureza, estrutura e densidade dos filmes depositados.

Atingindo Pureza Extrema

Como o processo utiliza gases precursores altamente refinados em um ambiente controlado, os filmes resultantes são excepcionalmente puros, muitas vezes excedendo 99,995% de pureza. As próprias reações químicas podem ter um efeito de autolimpeza, eliminando contaminantes.

Projetando a Espessura e Microestrutura do Filme

Os operadores podem controlar precisamente a espessura do filme, de alguns nanômetros a muitos mícrons, simplesmente gerenciando o tempo do processo, a temperatura e o fluxo de gás. Isso permite a criação de tudo, desde dielétricos de porta ultrafinos em um transistor até revestimentos espessos e resistentes ao desgaste em ferramentas industriais.

Densidade e Durabilidade Próximas do Teórico

Os filmes de CVD crescem de uma maneira que minimiza vazios e defeitos, resultando em revestimentos que se aproximam da densidade máxima teórica do material. Esses filmes densos e bem aderidos são excepcionalmente duráveis e fornecem proteção superior contra corrosão, oxidação e desgaste.

Cobertura Superior em Geometrias Complexas

Talvez a vantagem mais definidora da CVD seja sua capacidade de revestir superfícies que são impossíveis de alcançar com outros métodos.

O Poder da Deposição Sem Linha de Visão

Como o gás precursor flui ao redor de toda a peça, a deposição ocorre em todas as superfícies expostas simultaneamente, independentemente da orientação. Essa capacidade de não depender da linha de visão é um diferencial claro em relação a processos que exigem um caminho direto da fonte para o substrato.

Revestimento de Superfícies Internas Intrincadas

Isso permite que a CVD revesta uniformemente o interior de tubos longos e estreitos ou canais internos complexos. Isso é fundamental para aplicações em trocadores de calor, células de combustível e dispositivos médicos onde as propriedades da superfície interna são primordiais.

Infiltração de Estruturas Porosas

A CVD pode ser usada para infiltrar e revestir as fibras individuais dentro de uma pré-forma de fibra ou uma espuma porosa. Esse processo, conhecido como Infiltração Química de Vapor (CVI), é usado para criar compósitos de matriz cerâmica (CMCs) fortes e leves para aplicações aeroespaciais.

Entendendo as Compensações

Nenhum processo é isento de limitações. A objetividade exige reconhecer onde a CVD pode não ser a escolha ideal.

Altas Temperaturas de Operação

A CVD térmica tradicional requer altas temperaturas (frequentemente >600°C) para impulsionar as reações químicas necessárias. Isso pode danificar substratos sensíveis à temperatura, como plásticos ou certas ligas metálicas. No entanto, variantes como a CVD Assistida por Plasma (PECVD) operam em temperaturas mais baixas para mitigar isso.

Manuseio de Gases Precursores

Os produtos químicos precursores usados na CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige um investimento significativo em protocolos de segurança, sistemas de manuseio de gás e equipamentos de abatimento, o que aumenta a complexidade operacional e o custo.

Taxa de Deposição e Custo do Equipamento

Embora algumas referências citem "altas taxas de deposição", isso é relativo. Em comparação com processos como o spray térmico, a CVD pode ser mais lenta. As câmaras de vácuo e os sistemas complexos de fornecimento de gás também representam um investimento de capital inicial significativo.

Escalabilidade Econômica e Industrial

Apesar das complexidades, a CVD é um pilar da fabricação moderna devido à sua escalabilidade e custo-benefício em volume.

Adequação para Manufatura de Alto Rendimento

Os sistemas de CVD são projetados para produção confiável e repetível. Eles podem ser dimensionados para revestir áreas muito grandes, como vidro arquitetônico ou grandes lotes de wafers de silício, tornando o processo altamente adequado para produção em escala industrial.

Processamento em Lote e Custo-Benefício

Uma única execução de CVD pode processar múltiplos componentes simultaneamente. Ao revestir centenas ou milhares de peças em um lote, o custo por peça torna-se altamente competitivo, justificando o investimento inicial em equipamentos para aplicações de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma tecnologia de deposição depende inteiramente do seu objetivo principal.

- Se seu foco principal é pureza e desempenho máximos: A CVD é o padrão da indústria para criar os filmes finos ultracomprimidos e sem defeitos exigidos em semicondutores e óptica.

- Se seu foco principal é revestir geometrias internas complexas: A CVD é frequentemente a única tecnologia viável devido à sua capacidade de deposição sem linha de visão.

- Se seu foco principal é durabilidade em uma forma simples: Você deve ponderar a qualidade superior de um revestimento CVD em relação ao custo potencialmente mais baixo e à maior velocidade de alternativas como PVD ou spray térmico.

- Se seu foco principal é revestir um material sensível à temperatura: Você deve explorar variantes de CVD de temperatura mais baixa, como PECVD, ou considerar um processo alternativo.

Em última análise, a CVD permite que você projete as propriedades do material de uma superfície, não apenas aplique uma camada genérica sobre ela.

Tabela de Resumo:

| Vantagem | Característica Principal |

|---|---|

| Versatilidade de Material | Controle preciso sobre as propriedades do filme para diversas aplicações |

| Pureza Excepcional | Filmes frequentemente excedem 99,995% de pureza, ideais para usos de alta tecnologia |

| Revestimentos Uniformes | Deposição conforme em formas complexas, incluindo superfícies internas |

| Durabilidade | Densidade próxima do teórico para resistência à corrosão e ao desgaste |

| Escalabilidade | O processamento em lote possibilita produção de alto volume e custo-eficaz |

Pronto para projetar superfícies superiores com soluções avançadas de CVD? A KINTEK é especializada em sistemas de forno de alta temperatura, incluindo CVD/PECVD, adaptados para diversas necessidades laboratoriais. Aproveitando nossa forte P&D e fabricação interna, oferecemos profunda personalização para atender aos seus requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossa experiência pode melhorar o desempenho e a eficiência dos seus materiais!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade