Os fornos de caixa são os cavalos de batalha versáteis do processamento térmico industrial e laboratorial, conhecidos por sua capacidade de lidar com uma ampla gama de aplicações. Suas funções principais incluem o tratamento térmico de metais através de processos como endurecimento, recozimento e revenimento, bem como o processamento de materiais avançados, como queima de cerâmica, sinterização e calcinação.

A chave para entender um forno de caixa é vê-lo não apenas como um forno, mas como um sistema altamente controlado para conferir propriedades específicas ao material através do calor. Seu valor reside na capacidade de fornecer temperaturas elevadas precisas e uniformes a um lote de peças, tornando-o uma ferramenta fundamental na metalurgia, ciência dos materiais e fabricação.

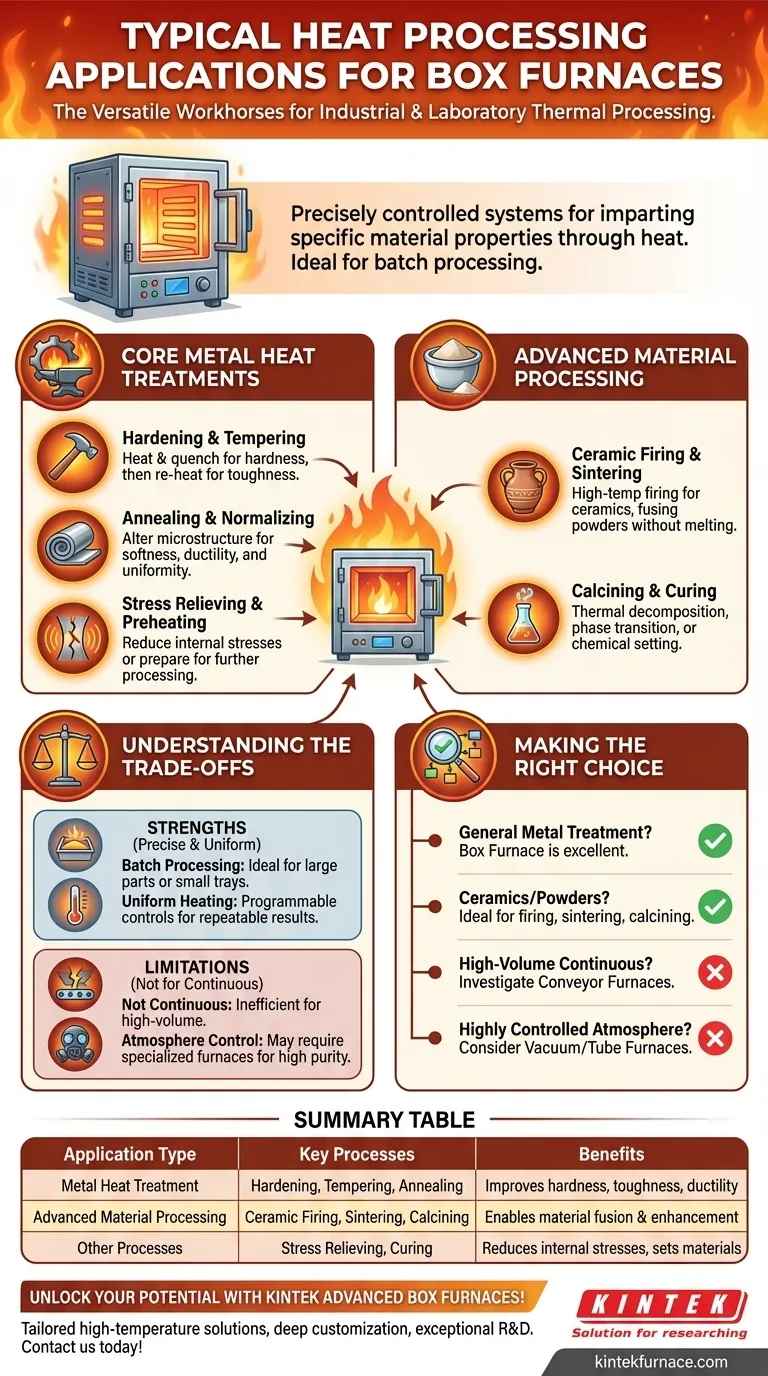

Processos Principais de Tratamento Térmico para Metais

Um papel principal do forno de caixa é a modificação precisa das propriedades dos metais. Esses fornos são projetados para as altas temperaturas e ciclos de aquecimento/resfriamento controlados que esses processos metalúrgicos exigem.

Endurecimento e Revenimento

O Endurecimento (Hardening) envolve aquecer o aço até uma temperatura crítica e, em seguida, resfriá-lo rapidamente (têmpera) para aumentar sua dureza e resistência ao desgaste.

Este processo, no entanto, frequentemente deixa o metal quebradiço. O Revenimento (Tempering) é um tratamento térmico subsequente, a temperaturas mais baixas, que reduz essa fragilidade e melhora a tenacidade, tornando a peça durável para seu uso final.

Recozimento e Normalização

O Recozimento (Annealing) é um processo que altera a microestrutura de um material para torná-lo mais macio e dúctil. Isso é crucial para aliviar tensões internas de operações anteriores (como trabalho a frio ou soldagem), melhorar a usinabilidade e refinar a estrutura de grãos.

A Normalização (Normalizing) é um processo semelhante aplicado a ligas ferrosas para refinar o tamanho do grão e criar uma microestrutura mais uniforme e desejável após operações como forjamento ou laminação.

Alívio de Tensão e Pré-aquecimento

O Alívio de Tensão (Stress Relieving) é um processo de temperatura mais baixa usado para reduzir as tensões internas nas peças, particularmente em fabricações soldadas e componentes usinados complexos, sem alterar significativamente suas propriedades centrais do material.

O Pré-aquecimento (Preheating) é a aplicação de calor a uma peça antes de processamento adicional, como soldagem ou forjamento. Por exemplo, grandes matrizes de forjamento são frequentemente pré-aquecidas em um forno de caixa para evitar choque térmico e estender sua vida útil operacional.

Processamento Avançado de Materiais e Componentes

Além da metalurgia tradicional, o controle preciso de temperatura dos fornos de caixa os torna essenciais para trabalhar com uma variedade de outros materiais.

Queima e Sinterização de Cerâmica

As capacidades de alta temperatura dos fornos de caixa, com alguns modelos excedendo 3000°F (cerca de 1650°C), os tornam ideais para queima de cerâmicas e vidro em ambientes de laboratório, artísticos e industriais.

Eles também são usados para sinterização, um processo que utiliza calor para fundir materiais em pó — como metais ou cerâmicas — em uma massa sólida e coerente sem derretê-los. Isso é fundamental para a metalurgia do pó.

Calcinação e Cura

A Calcinação (Calcining) é um tratamento térmico que causa decomposição, transição de fase ou remoção de uma fração volátil de um material. É uma etapa comum na produção de cimento, cal e certos catalisadores.

A Cura (Curing) usa um forno de caixa para aplicar calor para desencadear uma reação química para assentar ou "curar" materiais como polímeros, compósitos, revestimentos e adesivos, garantindo que atinjam sua força e estabilidade finais desejadas.

Entendendo as Compensações (Trade-offs)

Um forno de caixa é uma ferramenta excepcional, mas sua eficácia depende de combiná-lo corretamente com a necessidade operacional. Entender seus pontos fortes de projeto e limitações é fundamental.

Força: Processamento em Lote (Batch)

O design fundamental de um forno de caixa é para processamento em lote. Você carrega um conjunto de peças, executa um ciclo térmico e depois as descarrega. Isso é ideal para tratar peças grandes individuais (como forjados ou fabricações) ou bandejas de componentes menores.

Força: Aquecimento Preciso e Uniforme

Os fornos de caixa modernos apresentam controles totalmente programáveis e elementos de aquecimento estrategicamente localizados para garantir temperatura altamente uniforme em toda a câmara. Essa precisão é o que permite os resultados repetíveis e de alta qualidade exigidos para aplicações aeroespaciais, automotivas e eletrônicas.

Limitação: Não para Produção Contínua

A natureza de lote de um forno de caixa o torna ineficiente para linhas de produção contínuas de alto volume. Para isso, um forno transportador (conveyor furnace) ou forno de esteira contínua, onde as peças se movem constantemente através de diferentes zonas de calor, é a escolha apropriada.

Limitação: Controle de Atmosfera

Embora alguns fornos de caixa possam ser equipados para atmosferas modificadas (por exemplo, purga com gás inerte), eles não são inerentemente projetados para os ambientes rigorosos e de alta pureza exigidos por certos processos sensíveis. Para aplicações que exigem pureza atmosférica rigorosa ou um vácuo forte, um forno a vácuo ou forno tubular especializado é necessário.

Fazendo a Escolha Certa para Sua Aplicação

Para selecionar o equipamento de processamento térmico correto, você deve primeiro definir seu objetivo principal.

- Se o seu foco principal for o tratamento térmico geral de metais: Um forno de caixa é uma escolha excelente e flexível para processos em lote, como endurecimento, recozimento e revenimento.

- Se o seu foco principal for o processamento de cerâmicas ou materiais em pó: As capacidades de alta temperatura e aquecimento uniforme de um forno de caixa o tornam ideal para queima, sinterização e calcinação.

- Se o seu foco principal for a produção contínua de alto volume: Você deve investigar um forno transportador ou de esteira contínua projetado para suas necessidades específicas de vazão (throughput).

- Se o seu foco principal for o processamento em uma atmosfera altamente controlada e pura: Um forno a vácuo ou forno tubular especializado fornecerá o controle ambiental necessário que um forno de caixa padrão não consegue.

Em última análise, selecionar um forno de caixa é uma decisão para um processamento térmico robusto e repetível para uma gama diversificada de materiais e peças.

Tabela Resumo:

| Tipo de Aplicação | Processos Chave | Benefícios |

|---|---|---|

| Tratamento Térmico de Metais | Endurecimento, Revenimento, Recozimento | Melhora a dureza, tenacidade e ductilidade |

| Processamento de Materiais Avançados | Queima de Cerâmica, Sinterização, Calcinação | Viabiliza a fusão de materiais e aprimoramento de propriedades |

| Outros Processos | Alívio de Tensão, Cura | Reduz tensões internas e assenta materiais |

Desbloqueie todo o potencial de seus processos térmicos com os fornos de caixa avançados da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções de alta temperatura personalizadas, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que seus requisitos experimentais exclusivos sejam atendidos com precisão. Contate-nos hoje para aumentar sua eficiência e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a importância do ambiente térmico na calcinação? Obtenha Fases Cerâmicas Puras com a KINTEK

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que um forno de caixa de alta temperatura de laboratório é essencial para pós cerâmicos KNN? Dominando a Síntese de Estado Sólido

- Qual o papel de um forno de resistência em caixa de alta temperatura na sinterização? Dominando a Densificação de Tubos Eletrólitos