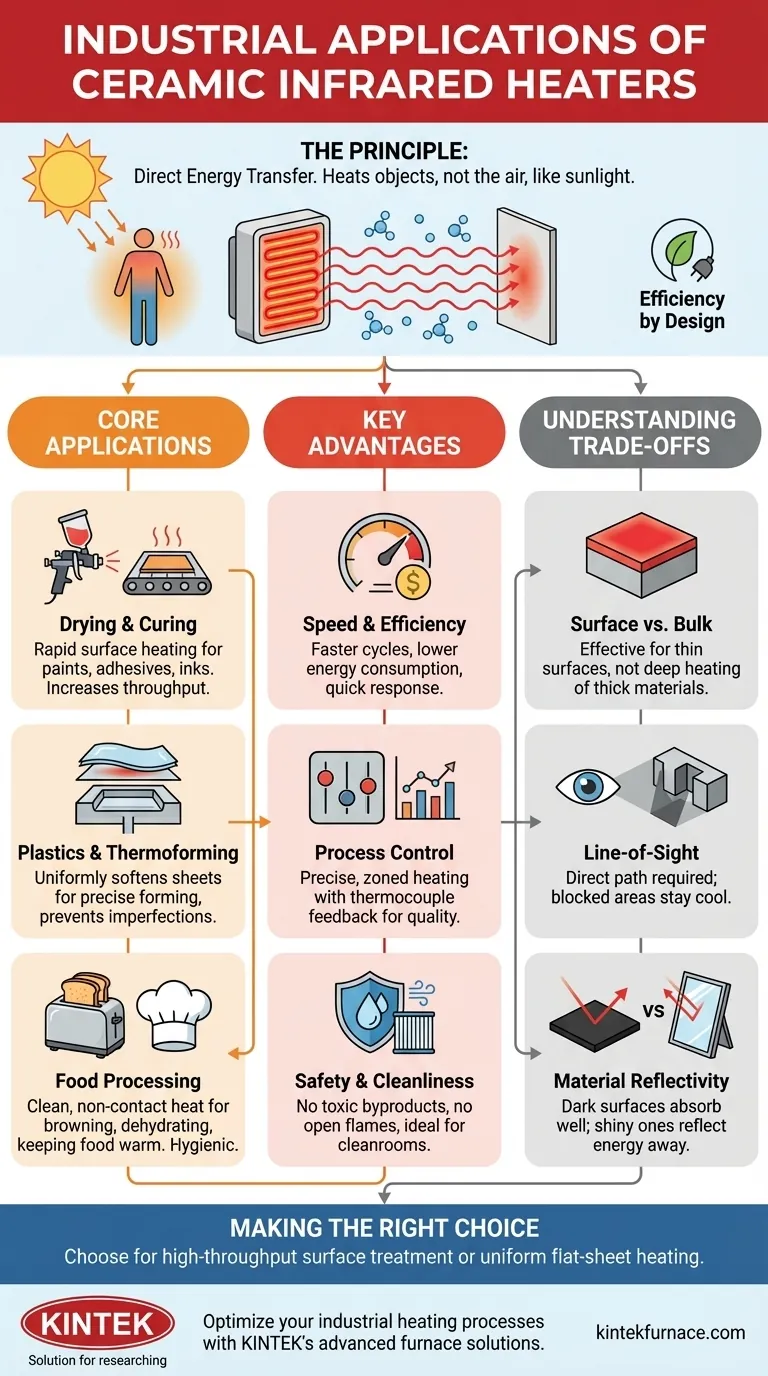

Em ambientes industriais, os aquecedores infravermelhos (IR) cerâmicos são mais comumente usados para processos como secagem e cura de tintas ou adesivos, termoformagem de chapas plásticas e certas aplicações de processamento de alimentos. Eles são valorizados por sua capacidade de fornecer calor preciso e sem contato de forma eficiente à superfície de um produto sem aquecer o ar circundante, tornando-os uma solução de aquecimento limpa e rápida.

O verdadeiro valor dos aquecedores infravermelhos cerâmicos não é apenas o calor que produzem, mas a forma como o entregam. Sua eficácia decorre da transferência direta de energia radiante, que aquece objetos, não o ar, levando a ganhos significativos em velocidade e controle de processo para aplicações focadas na superfície.

O Princípio: Por Que o Infravermelho é Diferente

Transferência Direta de Energia

Ao contrário dos fornos de convecção que aquecem o ar para aquecer um produto, os aquecedores infravermelhos emitem ondas eletromagnéticas. Essas ondas viajam desimpedidas pelo ar e são absorvidas diretamente pelo material alvo, convertendo-se em calor.

Pense nisso como o sol aquecendo a terra em um dia frio. O ar pode estar fresco, mas a luz solar direta aquece sua pele porque você está absorvendo a energia radiante.

Eficiência por Design

Como os aquecedores IR aquecem o produto diretamente, muito pouca energia é desperdiçada aquecendo grandes volumes de ar ou toda a estrutura do forno. Isso os torna excepcionalmente eficientes em termos de energia para o tipo certo de trabalho.

Aplicações Industriais Principais em Detalhe

Processos de Secagem e Cura

Este é um dos usos mais comuns para aquecedores IR cerâmicos. Eles são ideais para remover umidade ou solventes de finas camadas superficiais, como em túneis de secagem de tinta, cura de adesivos ou secagem de tintas de impressão em papel e têxteis.

O rápido aquecimento da superfície acelera o processo de evaporação significativamente mais rápido do que apenas ar quente, aumentando a produção em uma linha de produção.

Plásticos e Termoformagem

Os aquecedores IR cerâmicos são um pilar da indústria de plásticos, especialmente na termoformagem. Grandes arranjos de aquecedores são usados para amolecer chapas plásticas uniformemente até que fiquem maleáveis.

Assim que a chapa atinge a temperatura correta, ela é esticada sobre um molde usando vácuo. A capacidade de criar zonas de calor precisamente controladas com múltiplos aquecedores garante que o plástico aqueça uniformemente, prevenindo pontos fracos ou imperfeições no produto final.

Processamento de Alimentos

A natureza limpa e sem contato do calor IR é altamente benéfica na produção de alimentos. As aplicações incluem dourar produtos assados, desidratar frutas e vegetais, derreter coberturas de queijo ou manter os alimentos aquecidos em linhas de serviço comercial.

Como não há ar forçado, este método de aquecimento não levanta poeira ou contaminantes, preservando a integridade higiênica do produto alimentar.

Compreendendo as Vantagens Chave

Eficiência e Velocidade

O princípio de aquecimento direto significa que os aquecedores IR cerâmicos têm uma resposta de aquecimento e resfriamento muito alta. Isso se traduz diretamente em ciclos de produção mais curtos e menor consumo de energia em comparação com os sistemas de convecção tradicionais.

Controle de Processo e Qualidade

Aquecedores cerâmicos podem ser configurados em grandes arranjos zonais. Ao integrá-los com termopares para feedback de temperatura, os operadores podem alcançar um controle incrivelmente preciso sobre o processo de aquecimento.

Este nível de controle é fundamental para garantir a qualidade e repetibilidade do produto, especialmente ao trabalhar com materiais sensíveis à temperatura.

Segurança e Limpeza

Esses aquecedores não produzem subprodutos tóxicos e não têm chamas abertas. Como não usam ventiladores ou sopradores, são ideais para ambientes de sala limpa ou processos onde partículas transportadas pelo ar causariam defeitos, como em aplicações de revestimento de alta qualidade.

Compreendendo as Desvantagens

Aquecimento de Superfície vs. Aquecimento de Volume

A radiação infravermelha é primariamente um fenômeno de superfície. É excelente para aquecer materiais finos ou a superfície de um objeto, mas não é eficaz para aquecer todo o volume de um produto espesso ou não condutor.

Requisito de Linha de Visada

Para que um objeto seja aquecido, ele deve ter uma linha de visão direta e desobstruída para o aquecedor. Quaisquer sombras ou áreas bloqueadas permanecerão frias. Isso torna o IR uma má escolha para aquecer peças tridimensionais complexas com muitos recursos internos.

Cor e Refletividade do Material

A eficácia de um aquecedor IR depende da capacidade do material alvo de absorver energia infravermelha. Superfícies escuras e foscas absorvem calor muito bem, enquanto superfícies claras ou brilhantes e refletivas (como alumínio polido) refletirão a maior parte da energia, tornando-as difíceis de aquecer apenas com IR.

Fazendo a Escolha Certa para o Seu Processo

Decidir sobre a tecnologia de aquecimento correta requer combinar seus pontos fortes com seu objetivo específico.

- Se seu foco principal é o tratamento de superfície de alto rendimento (como secagem de tinta ou cura de adesivo): Aquecedores IR cerâmicos são uma excelente escolha devido à sua velocidade e eficiência.

- Se seu foco principal é aquecer uniformemente uma chapa grande e plana (como na termoformagem): A capacidade de criar arranjos zonais torna o IR cerâmico um padrão da indústria para esta tarefa.

- Se seu foco principal é aquecer um material a granel ou uma peça 3D complexa: Um forno de convecção ou outro método de aquecimento pode ser uma solução mais adequada devido às limitações de linha de visão do IR.

Em última análise, entender como os aquecedores infravermelhos cerâmicos funcionam é a chave para implantá-los de forma eficaz para processos industriais mais rápidos, limpos e eficientes.

Tabela de Resumo:

| Aplicação | Benefícios Principais |

|---|---|

| Secagem e Cura | Aquecimento rápido da superfície, alto rendimento, eficiência energética |

| Plásticos e Termoformagem | Aquecimento uniforme, controle preciso, previne imperfeições |

| Processamento de Alimentos | Calor limpo, sem contato, higiênico, sem contaminantes |

| Vantagens Gerais | Aquecimento/resfriamento rápido, sem subprodutos tóxicos, ideal para salas limpas |

Pronto para otimizar seus processos de aquecimento industrial? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda. Se você está em secagem, termoformagem ou processamento de alimentos, podemos projetar uma solução para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e qualidade!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- O que torna os elementos de aquecimento de SiC superiores para aplicações de alta temperatura? Desbloqueie Eficiência e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- Qual é a temperatura máxima que os elementos de aquecimento de carboneto de silício podem suportar? Fatores chave para longevidade e desempenho