Na indústria de semicondutores, a Deposição Química a Vapor (CVD) é o processo fundamental usado para construir as camadas críticas de um circuito integrado. Suas aplicações mais comuns são a deposição de filmes finos como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄) para isolamento elétrico, silício policristalino (poli-Si) para portas de transistores e metais como tungstênio para criar caminhos condutores.

Em sua essência, a CVD não se trata apenas de aplicar revestimentos; trata-se de construir com precisão os blocos de construção fundamentais de um microchip. O processo permite a criação das distintas camadas isolantes, condutoras e semicondutoras que definem os dispositivos eletrônicos modernos.

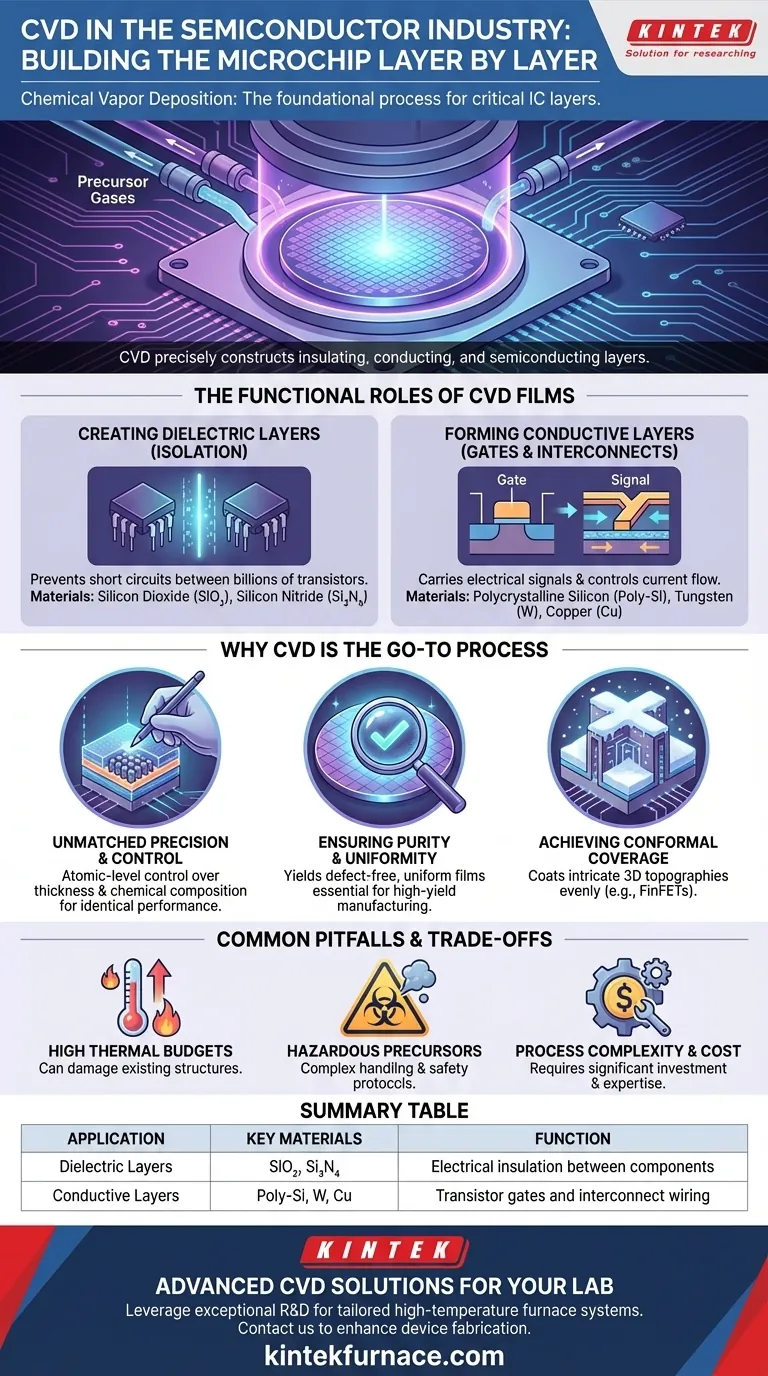

Os Papéis Funcionais dos Filmes de CVD em um Circuito Integrado

Para entender a importância da CVD, é preciso analisar a função específica que cada camada depositada desempenha dentro de um transistor, o interruptor básico que alimenta toda a lógica digital.

Criação de Camadas Dielétricas para Isolamento

O uso mais frequente da CVD é depositar filmes dielétricos (isolantes). Bilhões de transistores são compactados em um único chip e devem ser eletricamente isolados uns dos outros para evitar curtos-circuitos.

A CVD é usada para cultivar filmes de dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄). Esses materiais atuam como os isolantes primários entre os componentes condutores, garantindo que os sinais elétricos sigam apenas seus caminhos pretendidos.

Formação de Camadas Condutoras para Portas e Interconexões

A CVD também é essencial para criar os caminhos que transportam sinais elétricos e controlam o fluxo de corrente.

O silício policristalino (poli-Si) é um material chave depositado via CVD para formar a porta de um transistor. A porta atua como o interruptor que liga ou desliga o transistor.

Além disso, a CVD é usada para depositar metais como tungstênio (W) e cobre (Cu). Esses metais preenchem pequenas trincheiras e vias para formar a intrincada "fiação", ou interconexões, que ligam milhões ou bilhões de transistores em um circuito funcional.

Por Que a CVD é o Processo Preferido

A CVD é favorecida em relação a outros métodos de deposição na fabricação de semicondutores porque oferece um nível de controle incomparável, o que é inegociável nas escalas de nanoscalas dos chips modernos.

Precisão e Controle Incomparáveis

A CVD permite controle em nível atômico sobre a espessura e a composição química do filme depositado. Essa precisão é crítica para garantir que cada transistor em um chip tenha o mesmo desempenho.

Garantindo Pureza e Uniformidade

O processo produz filmes excepcionalmente uniformes e livres de defeitos em toda a superfície de um wafer de silício. Um único defeito microscópico pode inutilizar um chip de vários milhões de dólares, tornando a pureza e a consistência da CVD essenciais para o rendimento da fabricação e a confiabilidade do dispositivo.

Obtendo Cobertura Conforme

À medida que os transistores diminuíram, eles evoluíram para estruturas tridimensionais complexas (como FinFETs). A CVD se destaca na criação de filmes conformes, o que significa que o material depositado reveste uniformemente todas as superfícies dessas topografias intrincadas, assim como uma camada de neve cobre toda uma paisagem.

Armadilhas Comuns e Compensações

Embora indispensável, a CVD não está isenta de complexidades. Entender suas limitações fornece uma visão mais completa do processo de fabricação.

Altos Orçamentos Térmicos

Muitos processos de CVD, especialmente aqueles para filmes de alta qualidade como nitreto de silício, requerem temperaturas muito altas. Esse "orçamento térmico" pode potencialmente danificar ou alterar outras estruturas já presentes no wafer, forçando os engenheiros a sequenciar cuidadosamente as etapas de fabricação.

Química de Precursores e Segurança

A CVD depende de gases precursores voláteis e frequentemente perigosos. O gerenciamento do manuseio, entrega e subprodutos desses produtos químicos adiciona complexidade e custo significativos à instalação de fabricação (fab). A escolha do precursor impacta diretamente na qualidade do filme, no custo e nos protocolos de segurança.

Complexidade e Custo do Processo

Os reatores de CVD são equipamentos de capital altamente sofisticados e caros. Desenvolver e manter um processo de CVD estável e repetível para um filme específico requer um investimento significativo tanto em equipamentos quanto em conhecimento de engenharia.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação específica da CVD está sempre ligada diretamente ao requisito funcional do dispositivo que está sendo construído.

- Se seu foco principal for o isolamento elétrico: Você usará a CVD para depositar filmes dielétricos como dióxido de silício ou nitreto de silício entre elementos condutores.

- Se seu foco principal for a criação de caminhos condutores: Você usará a CVD para depositar silício policristalino para portas de transistores ou metais como tungstênio para fiação de interconexão.

- Se seu foco principal for a construção do dispositivo ativo: Você usará a CVD para depositar os materiais semicondutores centrais, como o polissilício, que formam o coração do próprio transistor.

Em última análise, a CVD é a tecnologia que traduz o projeto arquitetônico de um chip em uma realidade física e funcional, camada por camada atômica.

Tabela de Resumo:

| Aplicação | Principais Materiais Depositados | Função em Dispositivos Semicondutores |

|---|---|---|

| Camadas Dielétricas | Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) | Isolamento elétrico entre componentes |

| Camadas Condutoras | Silício Policristalino (poli-Si), Tungstênio (W), Cobre (Cu) | Portas de transistor e fiação de interconexão |

| Benefícios Gerais | Vários filmes finos | Precisão, uniformidade e cobertura conforme para fabricação de alto rendimento |

Precisa de soluções avançadas de CVD para o seu laboratório de semicondutores? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções de forno de alta temperatura, como Sistemas CVD/PECVD, Fornos de Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aprimorar sua fabricação de dispositivos com equipamentos confiáveis e personalizados!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino