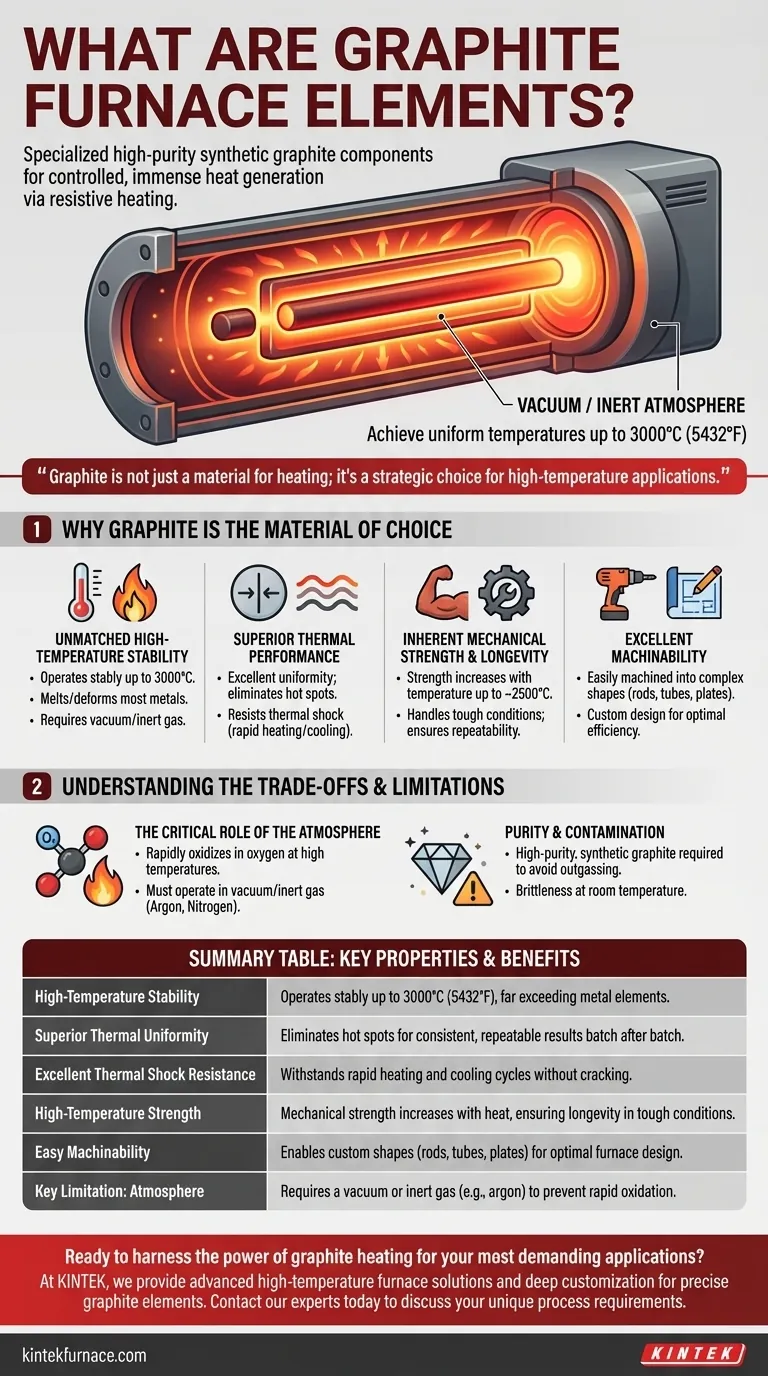

Em sua essência, os elementos de forno de grafite são componentes especializados feitos de grafite sintético de alta pureza, projetados para gerar calor imenso em ambientes controlados. Eles funcionam por meio de aquecimento resistivo, onde uma corrente elétrica passa pelo grafite, fazendo com que ele aqueça e irradie energia. Isso permite que os fornos industriais atinjam temperaturas extremamente altas e uniformes, impossíveis com elementos metálicos convencionais.

O grafite não é apenas um material para aquecimento; é uma escolha estratégica para aplicações de alta temperatura. Sua combinação única de resistência a temperaturas extremas, estabilidade térmica e usinabilidade o torna o material definitivo para criar condições de aquecimento uniformes e repetíveis em fornos industriais exigentes.

Por que o grafite é o material de escolha

A seleção do grafite é uma decisão de engenharia deliberada, enraizada em um conjunto único de propriedades físicas que o tornam ideal para processamento térmico extremo.

Estabilidade inigualável em altas temperaturas

Os elementos de grafite podem operar de forma estável em temperaturas de até 3000°C (5432°F). Essa capacidade excede em muito a da maioria dos metais, que derreteriam ou deformariam sob tais condições.

No entanto, este desempenho só é possível em vácuo ou em uma atmosfera de gás inerte (como argônio ou nitrogênio).

Desempenho térmico superior

O grafite oferece excelente uniformidade de temperatura. Ele aquece uniformemente e irradia energia consistentemente por sua superfície, eliminando pontos quentes que podem arruinar processos sensíveis.

Também possui forte resistência ao choque térmico. Isso significa que ele pode suportar ciclos rápidos de aquecimento e resfriamento sem rachar ou degradar, o que é crítico para a produtividade industrial.

Resistência mecânica inerente e longevidade

Ao contrário dos metais que amolecem quando aquecidos, a resistência mecânica do grafite na verdade aumenta com a temperatura até cerca de 2500°C.

Essa robustez permite que os elementos de grafite suportem condições industriais difíceis de forma consistente por uma longa vida útil, garantindo a repetibilidade do processo de um lote para o outro.

Excelente usinabilidade

Apesar de sua resistência, o grafite é relativamente fácil de usinar. Isso permite a criação de formas de elementos complexas e precisas, como hastes, tubos ou placas intrincadas.

Essa flexibilidade de design é crucial para projetar a zona de aquecimento de um forno para otimizar a eficiência e a uniformidade térmica, adaptada a uma aplicação específica.

Compreendendo as compensações e limitações

Embora o grafite seja um material superior, sua aplicação exige o reconhecimento de importantes restrições operacionais. Ignorar essas compensações é a fonte mais comum de falha do elemento.

O papel crítico da atmosfera

A limitação mais importante do grafite é sua reação com o oxigênio. Em altas temperaturas, o grafite oxidará rapidamente (queimará) na presença de ar.

Portanto, os elementos de grafite devem ser operados em vácuo ou ser constantemente banhados em um gás inerte. Um vazamento no sistema do forno pode levar à rápida destruição dos elementos.

Pureza e contaminação

O desempenho descrito depende do uso de grafite sintético de alta pureza. Materiais de menor grau ou impurezas podem levar à desgaseificação, que contamina a atmosfera do forno e o produto sendo tratado.

Este requisito de alta pureza também pode influenciar o custo geral da zona quente do forno.

Fragilidade à temperatura ambiente

Embora forte quando quente, o grafite pode ser quebradiço e frágil à temperatura ambiente. Deve-se ter cuidado durante a montagem, manutenção e carregamento do forno para evitar lascar ou rachar os elementos.

Aplicando isso ao seu processo de alta temperatura

Sua escolha de usar ou especificar um forno com elementos de grafite deve ser guiada pelo seu objetivo principal do processo.

- Se seu foco principal é a temperatura máxima e a uniformidade: Os elementos de grafite são o padrão da indústria para processos que excedem 1500°C, proporcionando estabilidade térmica incomparável.

- Se você está projetando ou especificando um forno: A facilidade de usinagem do grafite permite designs de elementos personalizados, adaptados à sua câmara de aquecimento específica para ótima eficiência.

- Se sua preocupação é a confiabilidade operacional: Você deve investir em sistemas robustos de vácuo ou gás inerte, pois proteger os elementos de grafite do oxigênio é o fator mais importante para garantir sua longevidade.

A compreensão desses princípios permite que você não apenas opere seu equipamento de forma eficaz, mas também o especifique e o mantenha para obter o máximo desempenho e vida útil.

Tabela Resumo:

| Propriedade Chave | Benefício para o seu Processo |

|---|---|

| Estabilidade em Alta Temperatura | Opera de forma estável até 3000°C (5432°F), superando em muito os elementos metálicos. |

| Uniformidade Térmica Superior | Elimina pontos quentes para resultados consistentes e repetíveis lote após lote. |

| Excelente Resistência ao Choque Térmico | Suporta ciclos rápidos de aquecimento e resfriamento sem rachar. |

| Resistência em Alta Temperatura | A resistência mecânica aumenta com o calor, garantindo longevidade em condições difíceis. |

| Fácil Usinabilidade | Permite formas personalizadas (hastes, tubos, placas) para um design de forno otimizado. |

| Limitação Chave: Atmosfera | Requer vácuo ou gás inerte (por exemplo, argônio) para evitar oxidação rápida. |

Pronto para aproveitar o poder do aquecimento por grafite para suas aplicações mais exigentes?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda. Podemos projetar e usinar elementos de grafite precisos para criar o ambiente uniforme e de alta temperatura que seu processo exclusivo exige.

Entre em contato com nossos especialistas hoje para discutir como um forno KINTEK personalizado com elementos de grafite pode alcançar desempenho térmico superior e confiabilidade para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Como o grafite contribui para a eficiência energética em fornos a vácuo? Obtenha Aquecimento Mais Rápido e Uniforme

- Qual é a função principal de um forno de grafite a vácuo? Atingir Pureza de Material em Temperaturas Extremas

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Por que a grafite é um material preferencial para elementos de aquecimento em fornos a vácuo de alta temperatura?

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo