Em sua essência, um forno elétrico a arco (FEA) é um forno industrial de alta temperatura que funde materiais usando o calor intenso de um arco elétrico, semelhante a um raio controlado. Ele atinge temperaturas extremas entre 1500°C e 3500°C, passando uma poderosa corrente elétrica entre eletrodos condutores, tornando-o uma tecnologia fundamental para a produção moderna de metais, especialmente a reciclagem de aço.

O princípio definidor de um forno elétrico a arco não se trata apenas de gerar calor imenso, mas de como esse calor é transferido. A escolha entre um projeto de arco direto ou indireto dita a eficiência do forno, sua capacidade de misturar materiais e sua adequação para um processo industrial específico.

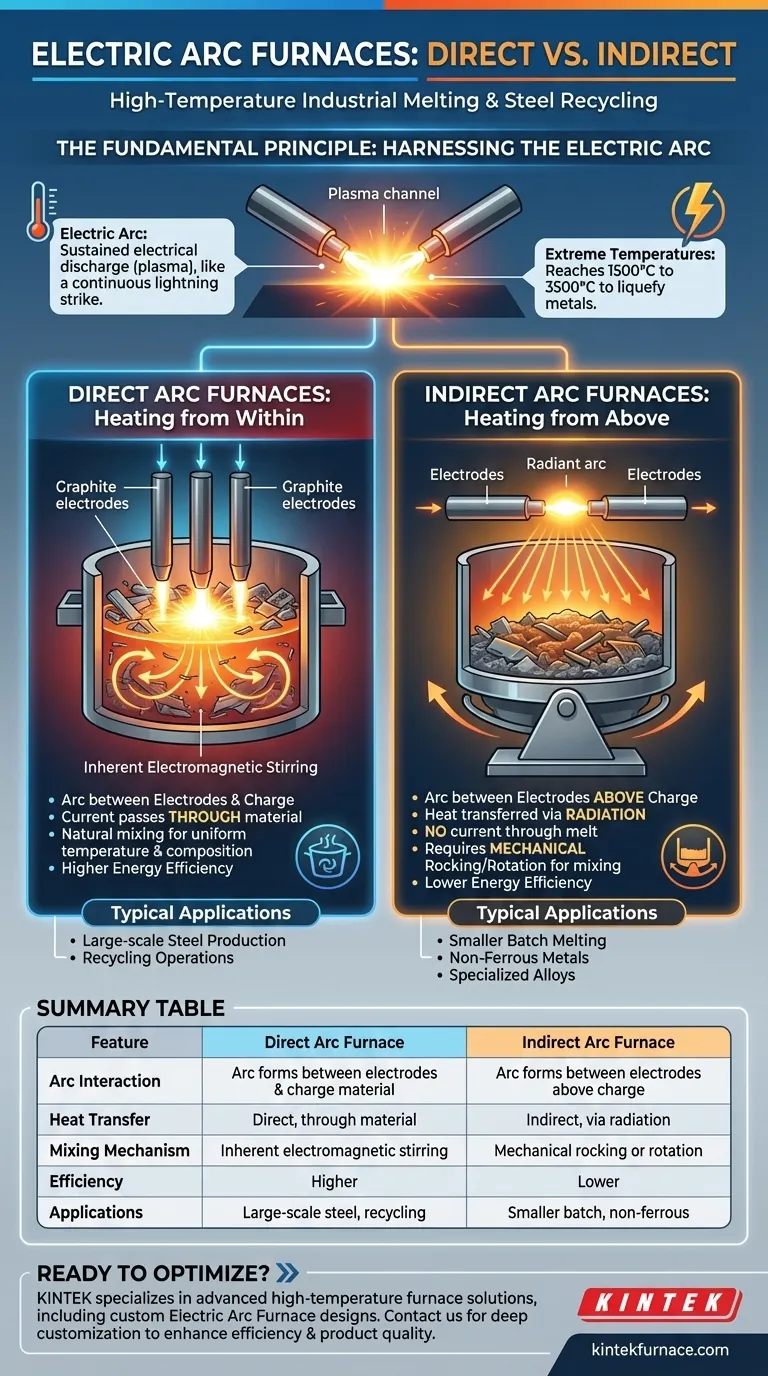

O Princípio Fundamental: Aproveitando o Arco Elétrico

A operação de um FEA é baseada em um conceito simples, mas poderoso, da física. Compreender isso é fundamental para apreciar sua função.

O que é um Arco Elétrico?

Um arco elétrico é uma descarga elétrica sustentada através de um gás, criando um plasma. Pense nele como um raio contínuo e artificial. Este arco converte energia elétrica em uma forma incrivelmente concentrada de energia térmica, ou calor intenso.

Gerando Temperaturas Extremas

O canal de plasma criado pelo arco pode atingir temperaturas bem acima de 3.000°C. Isso está muito além do ponto de fusão da maioria dos materiais industriais, incluindo ferro e aço, permitindo que o forno liquefie rapidamente grandes volumes de sucata de metal sólido ou outras matérias-primas.

O Papel dos Eletrodos

Os eletrodos, tipicamente feitos de grafite, são os condutores maciços que transportam a corrente de alta potência para o forno. Ao controlar precisamente a distância entre os eletrodos e o material a ser fundido (a "carga"), um arco estável e poderoso é estabelecido.

As Duas Arquiteturas Principais: Direto vs. Indireto

A principal distinção entre os tipos de FEA reside em como o arco interage com o material que está sendo aquecido.

Fornos de Arco Direto: Aquecimento Interno

Em um forno de arco direto, o arco elétrico se forma entre os eletrodos e o próprio material condutor da carga. A corrente passa diretamente através do material.

Este caminho direto tem um benefício secundário crítico: ele cria uma ação de agitação eletromagnética inerente dentro do banho fundido. Essa mistura natural ajuda a garantir que a fusão atinja uma temperatura e composição química uniformes, o que é vital para a produção de metais de alta qualidade, como o aço.

Fornos de Arco Indireto: Aquecimento por Cima

Em um forno de arco indireto, o arco é estabelecido entre dois eletrodos posicionados acima da carga. O material não faz parte do circuito elétrico.

O calor é transferido para o material principalmente por radiação do arco. Como não há corrente passando através da fusão, não há agitação natural. Para compensar e evitar pontos quentes, esses fornos devem ser mecanicamente inclinados ou girados para misturar o material.

Compreendendo as Trocas

A escolha entre um forno de arco direto e um indireto envolve trocas de engenharia críticas que afetam a eficiência, a complexidade e a qualidade do produto final.

Eficiência e Transferência de Calor

Os fornos de arco direto são geralmente mais eficientes em termos de energia. Como o calor é gerado dentro da própria carga, menos energia é perdida para as paredes e o teto do forno em comparação com o método de aquecimento por radiação de um forno de arco indireto.

Controle de Processo e Uniformidade

A agitação inerente de um forno de arco direto oferece uma vantagem significativa para alcançar um produto fundido homogêneo. Os fornos de arco indireto dependem inteiramente de sistemas mecânicos externos para a mistura, o que adiciona uma camada de complexidade e um potencial ponto de falha.

Escala e Aplicação

Os fornos de arco direto são dominantes em operações de grande escala, como siderúrgicas, onde sua eficiência e capacidades de mistura podem ser totalmente aproveitadas. Os fornos de arco indireto são tipicamente menores e mais adequados para aplicações de fundição, fusão de metais não ferrosos ou processos onde a interação direta com uma corrente elétrica é indesejável.

Fazendo a Escolha Certa para o Seu Objetivo

A escolha entre um forno de arco direto e um indireto depende inteiramente dos requisitos do seu processo para escala, tipo de material e uniformidade desejada.

- Se o seu foco principal é a produção ou reciclagem de aço em larga escala: Um forno de arco direto é o padrão devido à sua eficiência térmica superior e ao benefício crítico da agitação eletromagnética inerente.

- Se o seu foco principal é a fusão de lotes menores ou ligas especializadas: Um forno de arco indireto oferece uma configuração mais simples para fundir materiais sem passar uma corrente através deles, desde que você possa acomodar a necessidade de mistura mecânica.

Ao entender precisamente como cada arquitetura de forno transfere energia, você pode selecionar a tecnologia que melhor se alinha aos seus objetivos industriais.

Tabela Resumo:

| Característica | Forno de Arco Direto | Forno de Arco Indireto |

|---|---|---|

| Interação do Arco | O arco se forma entre os eletrodos e o material da carga | O arco se forma entre os eletrodos acima da carga |

| Transferência de Calor | Direta, através do material | Indireta, via radiação |

| Mecanismo de Mistura | Agitação eletromagnética inerente | Balanço ou rotação mecânica |

| Eficiência | Maior eficiência energética | Menor eficiência energética |

| Aplicações Típicas | Produção de aço em larga escala, reciclagem | Fusão de lotes menores, metais não ferrosos |

Pronto para otimizar seu processo de fusão de metais? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo projetos personalizados de fornos elétricos a arco. Com nossa excepcional P&D e fabricação interna, fornecemos Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD adaptados às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nossas capacidades de personalização profunda podem aumentar sua eficiência e qualidade do produto. Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza