Em suma, o tratamento térmico a vácuo para latão oferece uma alternativa superior aos métodos tradicionais, produzindo um acabamento superficial limpo e brilhante e propriedades metalúrgicas altamente uniformes. Isso é conseguido removendo o oxigênio do ambiente durante o aquecimento, o que evita a descoloração oxidativa e a perda de material, eliminando assim a necessidade de processos subsequentes de limpeza ácida.

A verdadeira vantagem do tratamento térmico a vácuo não é apenas um produto final aprimorado, mas um processo de fabricação fundamentalmente mais eficiente e controlável. Ele muda o foco da correção de defeitos como escamação e descoloração para a prevenção de sua ocorrência em primeiro lugar.

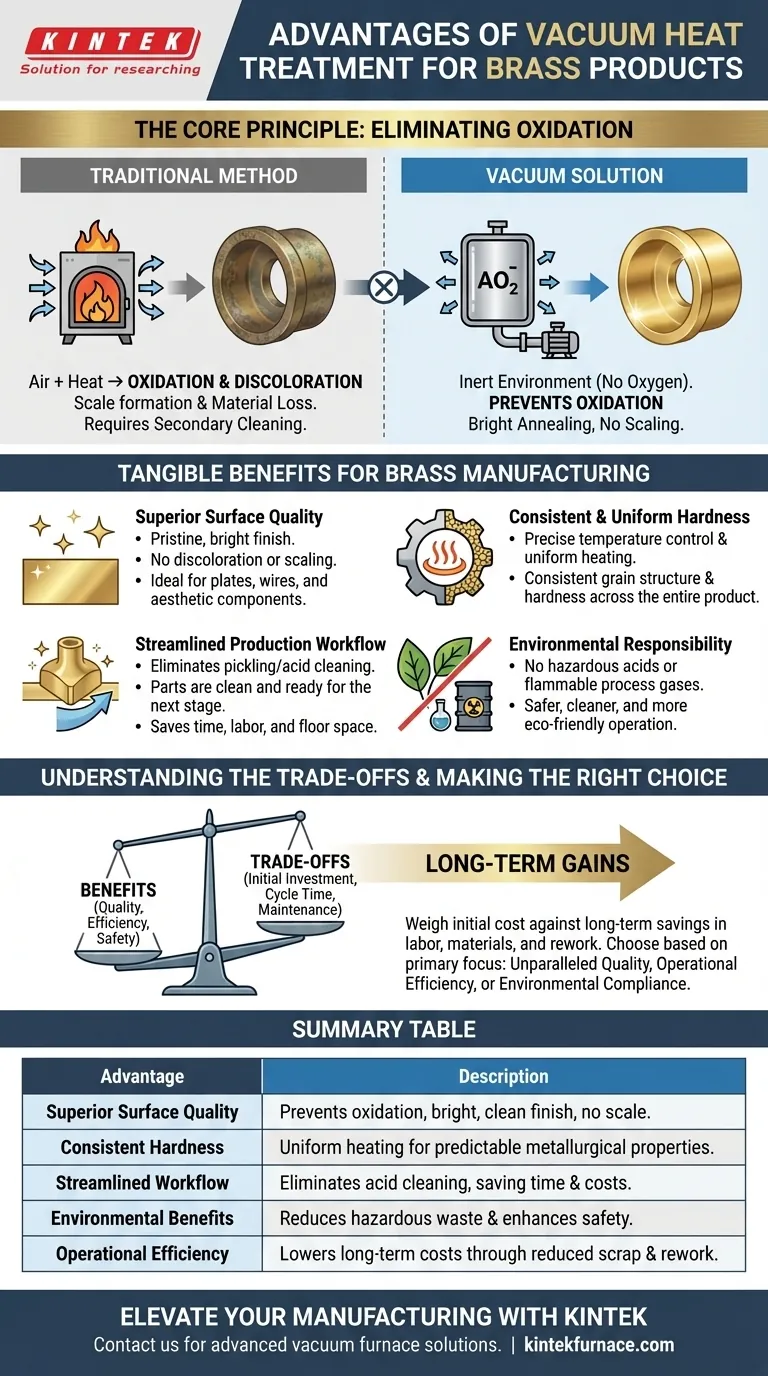

O Princípio Fundamental: Eliminando a Oxidação

Para entender os benefícios, você deve primeiro entender o problema que os fornos a vácuo resolvem: a reação entre o metal quente e o ar.

Como o Tratamento Tradicional Causa Problemas

Em um forno de atmosfera padrão, a combinação de alta temperatura e oxigênio no ar causa uma reação química na superfície do latão.

Este processo, conhecido como oxidação, cria uma camada de escama e descoloração. Também leva a uma pequena perda de material da superfície do produto.

A Solução a Vácuo: Um Ambiente Puro

Um forno a vácuo funciona bombeando quase todo o ar para fora da câmara selada antes do início do processo de aquecimento.

Ao remover o oxigênio, você remove um ingrediente chave para a reação de oxidação. As peças de latão são aquecidas em um ambiente inerte, evitando qualquer degradação da superfície.

O Resultado: Recozimento Brilhante

Este processo é frequentemente chamado de recozimento brilhante porque as peças de latão emergem do forno com a mesma superfície brilhante e limpa que tinham ao entrar. Não há descoloração, escamação ou contaminação.

Benefícios Tangíveis para a Fabricação de Latão

A prevenção da oxidação cria uma cascata de vantagens que impactam a qualidade, a eficiência e a conformidade ambiental.

Qualidade Superficial Superior

O benefício mais imediato é um acabamento superficial impecável. Como não ocorre oxidação, não há necessidade de orçar perda de material ou se preocupar com coloração inconsistente.

Isso é especialmente crítico para chapas, fios e outros componentes de latão onde a aparência e a integridade da superfície são primordiais.

Dureza Consistente e Uniforme

Os fornos a vácuo permitem um controle de temperatura excepcionalmente preciso e aquecimento uniforme. A ausência de correntes de ar garante que cada parte do componente, da superfície externa ao núcleo interno, atinja a mesma temperatura na mesma velocidade.

Essa uniformidade resulta em uma estrutura de grãos mais consistente e, portanto, uma dureza mais previsível e uniforme em todo o produto.

Fluxo de Trabalho de Produção Otimizado

Com os métodos tradicionais, as peças oxidadas devem ser limpas usando um processo de decapagem para remoção de escamas, que envolve mergulhá-las em banhos ácidos.

O tratamento a vácuo elimina completamente esta etapa secundária. As peças saem do forno limpas e prontas para a próxima etapa de fabricação, economizando tempo, mão de obra e espaço na fábrica.

Responsabilidade Ambiental

Os ácidos de decapagem são perigosos, exigindo manuseio cuidadoso e procedimentos de descarte caros que criam desafios ambientais.

Ao tornar a decapagem desnecessária, o tratamento térmico a vácuo ajuda a criar uma operação mais segura, limpa e ecologicamente correta. Também elimina a necessidade de gases de processo inflamáveis, como o hidrogênio, que às vezes são usados em fornos de atmosfera.

Entendendo as Compensações

Embora altamente vantajoso, o tratamento térmico a vácuo não é uma solução universal sem suas próprias considerações. É essencial ponderar os benefícios em relação às realidades operacionais.

Investimento Inicial em Equipamentos

Os fornos a vácuo representam um investimento de capital significativo em comparação com alguns modelos de fornos de atmosfera mais simples. A economia de custos a longo prazo em mão de obra, materiais e retrabalho deve ser ponderada em relação a essa despesa inicial.

Tempo de Ciclo do Processo

O tratamento térmico a vácuo é um processo em batelada. A evacuação da câmara para criar o vácuo adiciona tempo ao início de cada ciclo. Para certas linhas de produção contínua de altíssimo volume, isso pode ser um fator limitante em comparação com fornos de correia contínua.

Complexidade da Manutenção

Os componentes de alta tecnologia de um forno a vácuo, incluindo as bombas e os selos, exigem um cronograma de manutenção específico e diligente para garantir o desempenho e a longevidade ideais.

Fazendo a Escolha Certa para o Seu Objetivo

Em última análise, a decisão de usar o tratamento térmico a vácuo depende do seu objetivo principal para seus produtos de latão.

- Se o seu foco principal é qualidade e desempenho incomparáveis: O tratamento a vácuo é a escolha definitiva para alcançar um acabamento superficial impecável e a dureza mais uniforme possível.

- Se o seu foco principal é a eficiência operacional e a redução de custos: A eliminação de processos de limpeza secundários e a redução de sucata de material proporcionam economias significativas a longo prazo que podem justificar o investimento inicial.

- Se o seu foco principal é a conformidade ambiental e a segurança: O tratamento a vácuo oferece uma clara vantagem ao remover ácidos de decapagem perigosos e gases inflamáveis do seu fluxo de trabalho.

Ao prevenir defeitos em sua origem, o tratamento térmico a vácuo permite que você produza componentes de latão de maior qualidade de forma mais eficiente e responsável.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Qualidade Superficial Superior | Previne a oxidação, resultando em um acabamento brilhante e limpo sem descoloração ou escamação. |

| Dureza Consistente | Proporciona aquecimento uniforme para dureza e propriedades metalúrgicas previsíveis. |

| Fluxo de Trabalho Otimizado | Elimina as etapas de limpeza ácida, economizando tempo, mão de obra e custos. |

| Benefícios Ambientais | Reduz o desperdício perigoso e o uso de gases inflamáveis, melhorando a segurança e a conformidade. |

| Eficiência Operacional | Reduz os custos a longo prazo, diminuindo a perda de material e o retrabalho, apesar do maior investimento inicial. |

Pronto para elevar sua fabricação de latão com o avançado tratamento térmico a vácuo? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, projetados para controle preciso de temperatura e personalização profunda para atender às suas necessidades exclusivas. Nossa experiência em P&D e fabricação interna garante um desempenho confiável para diversas aplicações de laboratório. Entre em contato conosco hoje para discutir como podemos aprimorar a qualidade do seu produto e a eficiência operacional!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material