A principal vantagem do processamento não linear num forno a vácuo é a capacidade de executar perfis de aquecimento e arrefecimento complexos e multi-estágios com precisão excecional. Este nível de controlo, impossível em fornos convencionais, permite-lhe manipular a microestrutura de um material para alcançar propriedades específicas e previsíveis, mantendo a pureza absoluta.

O desafio central no tratamento térmico avançado não é apenas atingir uma temperatura, mas controlar toda a jornada térmica de um componente. Um forno a vácuo destaca-se por remover variáveis atmosféricas, permitindo resultados altamente previsíveis e limpos através de calor puramente radiante e entrada de energia precisamente gerida.

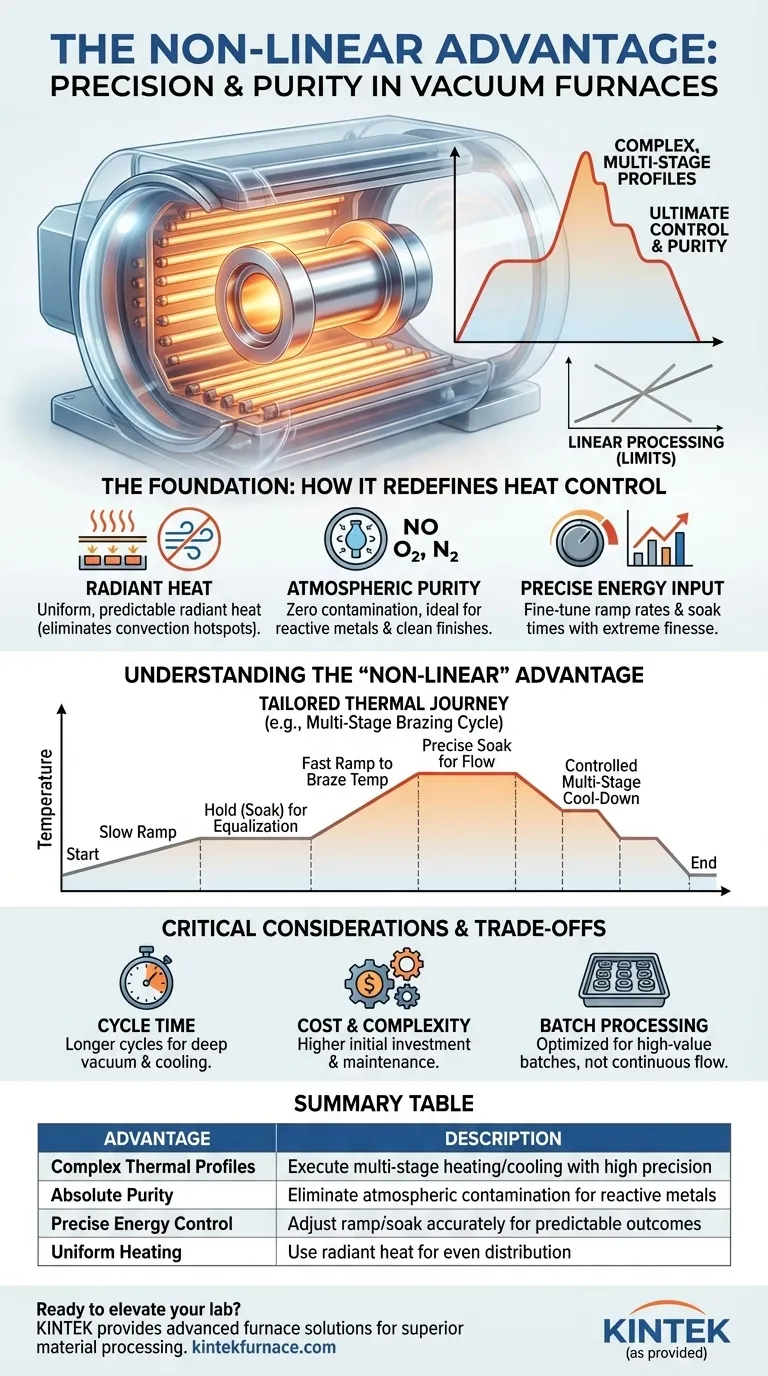

A Base: Como um Forno a Vácuo Redefine o Controlo de Calor

Para entender os benefícios, devemos primeiro olhar para os princípios fundamentais que um ambiente a vácuo permite. Altera a própria física de como o calor é aplicado a um material.

Eliminação da Convecção para Calor Radiante Puro

Num forno padrão, o ar cria correntes de convecção que causam aquecimento desigual e flutuações imprevisíveis de temperatura. Um forno a vácuo remove praticamente todas as moléculas de ar.

Isso força a transferência de calor a ocorrer principalmente por radiação dos elementos de aquecimento. Este método é muito mais uniforme e previsível, eliminando os pontos quentes e frios que podem comprometer a integridade de uma peça.

Conseguir Pureza Atmosférica Absoluta

A câmara selada e evacuada é a defesa máxima contra a contaminação. Previne que o oxigénio, o nitrogénio e outros gases atmosféricos reajam com a superfície do material a altas temperaturas.

Isso é crítico para o processamento de metais reativos como titânio ou superligas, e garante um acabamento limpo e brilhante nas peças sem qualquer oxidação ou descoloração da superfície.

Desbloqueando a Entrada Precisa de Energia

Os fornos a vácuo modernos utilizam controlos sofisticados para os seus elementos de aquecimento elétrico. A entrada de energia pode ser ajustada com extrema delicadeza.

Isso permite um controlo preciso não apenas da temperatura final, mas também da taxa de mudança de temperatura (a taxa de rampa) e da duração de quaisquer patamares (tempo de permanência).

Compreendendo a Vantagem "Não Linear"

O termo "não linear" refere-se à capacidade de criar perfis térmicos que não seguem um caminho simples e linear do início ao fim. Essa capacidade é um resultado direto do controlo ambiental e energético discutido acima.

O Que "Não Linear" Realmente Significa

É a capacidade de projetar e executar uma receita complexa de etapas de aquecimento, patamares e arrefecimento, adaptada a um resultado metalúrgico específico.

Em vez de um simples "aquecer até X e arrefecer", pode-se programar uma sequência de diferentes taxas de rampa e tempos de permanência.

Exemplo: Um Ciclo de Brasagem Multi-Estágios

Considere um processo de brasagem complexo. Pode exigir uma rampa inicial lenta para evitar choque térmico, um curto patamar para igualar a temperatura, uma rampa mais rápida para a temperatura de brasagem, um patamar preciso para o metal de enchimento fluir e, finalmente, um arrefecimento controlado em vários estágios para evitar fraturas por tensão.

Este caminho intrincado e não linear só é possível quando se tem o controlo absoluto que um forno a vácuo proporciona.

Considerações Críticas e Compromissos

Embora potentes, os fornos a vácuo não são a solução universal. A objetividade exige o reconhecimento dos seus compromissos específicos.

Tempo de Ciclo

Alcançar um vácuo profundo leva tempo, assim como arrefecer peças num quase vácuo. Os tempos de ciclo globais podem ser mais longos em comparação com fornos de atmosfera convencionais que usam ventoinhas para arrefecimento por convecção forçada.

Custo e Complexidade

Os fornos a vácuo são sistemas sofisticados que envolvem bombas de vácuo, câmaras seladas e controladores avançados. O investimento inicial e a manutenção contínua são tipicamente mais elevados do que para designs de fornos mais simples.

Natureza do Processamento em Lotes

A maioria dos fornos a vácuo é projetada para processamento em lotes. Embora ideal para componentes de alto valor, isso pode não ser eficiente para produção contínua de alto volume, onde um forno tipo transportador pode ser mais apropriado.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos específicos do seu material e pelo resultado desejado.

- Se o seu foco principal é a pureza do material e a prevenção da oxidação: O ambiente de vácuo selado é inegociável para o processamento de metais reativos, implantes médicos ou componentes aeroespaciais.

- Se o seu foco principal é alcançar microestruturas complexas: O controlo preciso e "não linear" sobre ciclos de aquecimento e arrefecimento em vários estágios é a principal vantagem para endurecimento avançado, brasagem e recozimento.

- Se o seu foco principal é o tratamento térmico simples e de alto volume: Um forno de atmosfera convencional ou forno de esteira contínua pode ser uma solução mais económica, desde que uma pequena oxidação superficial seja aceitável.

Ao entender que um forno a vácuo oferece controlo máximo sobre o ambiente térmico, pode selecioná-lo com confiança para processos onde a precisão, pureza e repetibilidade são primordiais.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Perfis Térmicos Complexos | Execute aquecimento e arrefecimento multi-estágios com alta precisão para propriedades de material personalizadas. |

| Pureza Absoluta | Elimine a contaminação atmosférica, ideal para metais reativos e acabamentos limpos. |

| Controlo Preciso de Energia | Ajuste as taxas de rampa e os tempos de patamar com precisão para resultados previsíveis. |

| Aquecimento Uniforme | Use calor radiante para evitar pontos quentes e garantir uma distribuição uniforme da temperatura. |

Pronto para elevar as capacidades do seu laboratório com soluções avançadas de fornos a vácuo? Aproveitando a excecional I&D e fabricação interna, a KINTEK oferece a diversos laboratórios soluções de fornos de alta temperatura, incluindo Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, e Sistemas CVD/PECVD. A nossa forte capacidade de personalização profunda garante que satisfazemos precisamente as suas necessidades experimentais únicas para um processamento de materiais superior. Contacte-nos hoje para discutir como podemos ajudá-lo a alcançar precisão e pureza inigualáveis nos seus tratamentos térmicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga