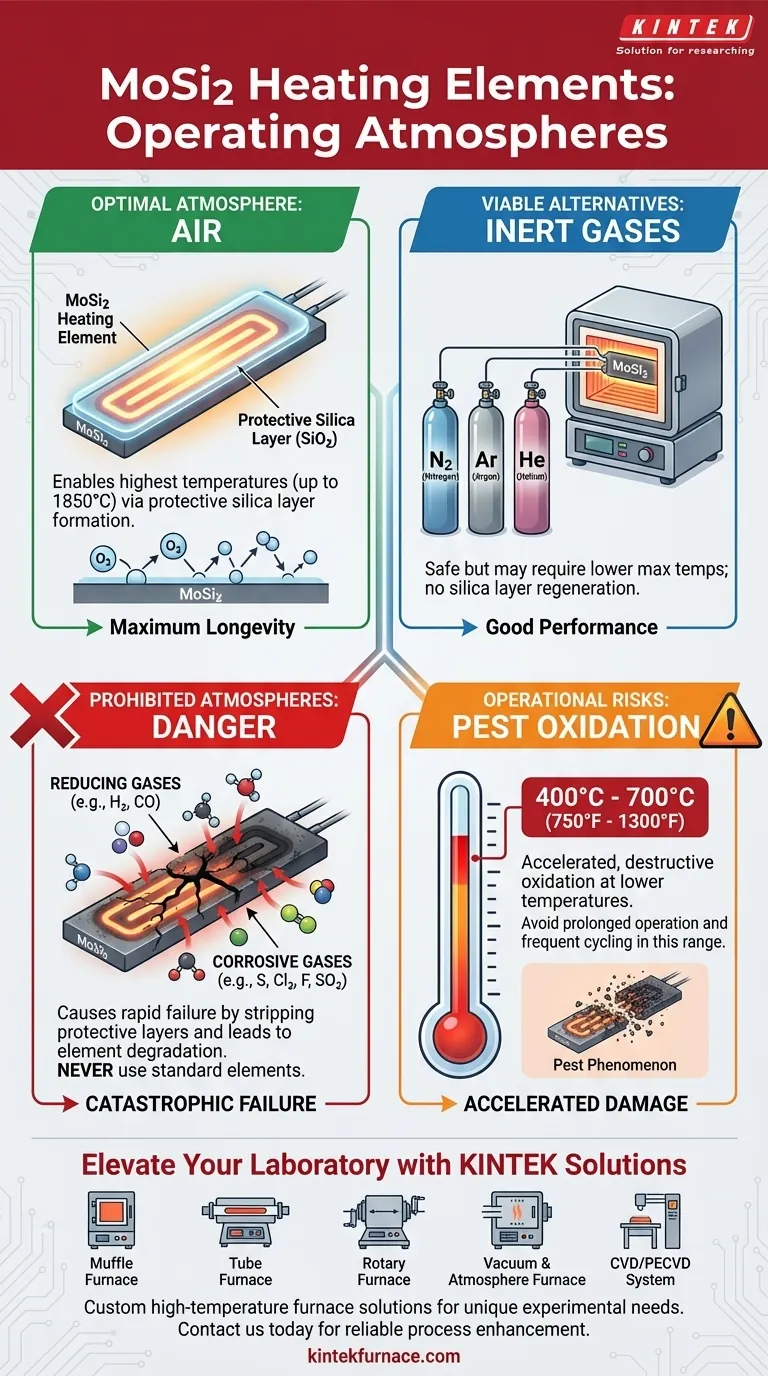

Em resumo, os elementos de aquecimento de dissiliceto de molibdênio (MoSi2) podem ser operados com segurança em ar e em atmosferas de gás inerte puro, como nitrogênio, argônio e hélio. O ar é a atmosfera preferida, pois permite que os elementos atinjam suas temperaturas operacionais mais altas possíveis ao formar uma camada superficial protetora.

A escolha da atmosfera não é apenas uma questão de compatibilidade; ela dita diretamente a temperatura máxima, o desempenho e a vida útil dos seus elementos MoSi2. Embora o ar seja o ideal, certos gases ativos ou redutores podem ser rapidamente destrutivos.

Como a Atmosfera Determina o Desempenho

Entender por que certas atmosferas são adequadas e outras não, resume-se à química fundamental do próprio elemento de aquecimento.

O Papel Crítico da Camada de Sílica

Em altas temperaturas, o silício no elemento MoSi2 reage com o oxigênio para formar uma camada protetora fina, autocurável e não condutora de dióxido de silício (SiO₂), ou vidro de quartzo. Esta camada passiva é o que protege o elemento subjacente de maior oxidação e permite que ele funcione em temperaturas extremas.

Atmosfera Ideal: Ar

O ar é o ambiente operacional ideal para elementos MoSi2. A presença de oxigênio permite que a camada protetora de sílica se forme e se regenere continuamente, garantindo a máxima longevidade do elemento e possibilitando as temperaturas superficiais mais altas possíveis, que podem chegar a 1850°C.

Alternativa Viável: Gases Inertes

Os elementos MoSi2 podem ser usados com sucesso em atmosferas inertes como Nitrogênio (N₂), Argônio (Ar) e Hélio (He). Como esses gases não são reativos, eles não danificarão o elemento. No entanto, eles não fornecem o oxigênio necessário para regenerar a camada protetora de sílica, o que pode exigir que você opere em uma temperatura máxima ligeiramente mais baixa do que no ar.

Atmosferas Proibidas e Riscos Operacionais

Usar uma atmosfera incorreta é a maneira mais rápida de causar falha catastrófica do elemento. Você também deve estar ciente de riscos específicos relacionados à temperatura.

O Perigo das Atmosferas Redutoras

Você nunca deve operar elementos MoSi2 padrão em uma atmosfera redutora como o Hidrogênio (H₂). Esses ambientes impedem ativamente a formação da camada protetora de sílica e podem remover qualquer camada existente, levando à rápida deterioração e falha do elemento. O mesmo se aplica a atmosferas contendo monóxido de carbono ou amônia craqueada.

Gases Corrosivos a Evitar

Gases químicos ativos atacarão diretamente o material do elemento. Evite quaisquer atmosferas de processo contendo compostos de Enxofre (S), Cloro (Cl₂) ou Flúor (F), pois são altamente corrosivos para os elementos MoSi2.

O Risco de Oxidação por "Praga" (Pest Oxidation)

Os elementos MoSi2 são vulneráveis a um fenômeno conhecido como "oxidação por praga" ou "pesting". Esta é uma forma de oxidação acelerada e destrutiva que ocorre em temperaturas mais baixas, especificamente entre 400°C e 700°C (750°F e 1300°F). A operação prolongada nessa faixa de temperatura pode fazer com que o elemento se desintegre. Por esse motivo, você deve evitar ciclos frequentes de ligar/desligar e atravessar essa faixa de temperatura o mais rápido possível.

Perigos de Contaminação

Os elementos também são suscetíveis à contaminação por materiais dentro do forno. Tenha cuidado com substâncias estranhas, como vidros de baixo ponto de fusão, tintas voláteis ou isolamento inadequado do forno, pois podem reagir com e degradar a superfície do elemento.

Fazendo a Escolha Certa para o Seu Objetivo

Seus requisitos de processo determinarão o caminho correto a seguir para o projeto e operação do seu forno.

- Se o seu foco principal for temperatura máxima e longevidade: Opere os elementos em uma atmosfera de ar.

- Se o seu processo exigir um ambiente não oxidante: Use um gás inerte de alta pureza como Argônio (Ar) ou Nitrogênio (N₂), mas consulte o fabricante para limites de temperatura reduzidos específicos.

- Se o seu processo envolver gases redutores ou ativos (H₂, Cl₂, SO₂): Não use elementos MoSi2 padrão. Você deve selecionar uma tecnologia de elemento de aquecimento alternativa projetada para essas condições específicas.

Tomar uma decisão informada sobre a atmosfera do seu forno é a chave para garantir a confiabilidade operacional e proteger o investimento em seu equipamento.

Tabela de Resumo:

| Tipo de Atmosfera | Adequação | Notas Principais |

|---|---|---|

| Ar | Ideal | Permite as temperaturas mais altas (até 1850°C) através da formação de camada de sílica protetora. |

| Gases Inertes (N₂, Ar, He) | Viável | Seguro, mas pode exigir temperaturas máximas mais baixas; sem regeneração da camada de sílica. |

| Gases Redutores (H₂) | Proibido | Causa falha rápida ao remover camadas protetoras. |

| Gases Corrosivos (S, Cl₂, F) | Proibido | Altamente corrosivo; leva à degradação do elemento. |

Eleve a eficiência de aquecimento do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando P&D excepcional e fabricação interna, oferecemos Fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a confiabilidade do seu processo e proteger seu investimento!

Guia Visual

Produtos relacionados

- Elementos de aquecimento térmico de carboneto de silício SiC para forno elétrico

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as propriedades e capacidades do Carboneto de Silício (SiC) como elemento de aquecimento? Desbloqueie Calor Extremo e Durabilidade

- O que torna os elementos de aquecimento de carboneto de silício resistentes à corrosão química? Descubra a Camada de Óxido Protetora

- Por que os elementos de aquecimento SIC são resistentes à corrosão química? Descubra o Mecanismo de Autoproteção

- Quais são as propriedades e aplicações do carbeto de silício (SiC)? Desbloqueie o Desempenho em Altas Temperaturas

- Por que os elementos de aquecimento de carbeto de silício são essenciais nas indústrias de alta temperatura? Desvende Soluções Confiáveis para Calor Extremo