Em sua essência, a máquina de fusão por indução IGBT é um pilar da metalurgia e fabricação modernas. É usada de forma mais proeminente nos setores de processamento de metais, fundição, automotivo e reciclagem. Sua adoção é impulsionada por sua eficiência excepcional, velocidade e o controle preciso que oferece sobre o processo de fusão para uma ampla gama de metais como aço, ferro, cobre e alumínio.

Embora frequentemente associada a fundições de grande escala, o verdadeiro significado da fusão por indução IGBT reside na sua combinação de potência e precisão. Esta tecnologia é a solução ideal para qualquer processo industrial que exija aquecimento rápido, limpo e altamente controlável de materiais condutores.

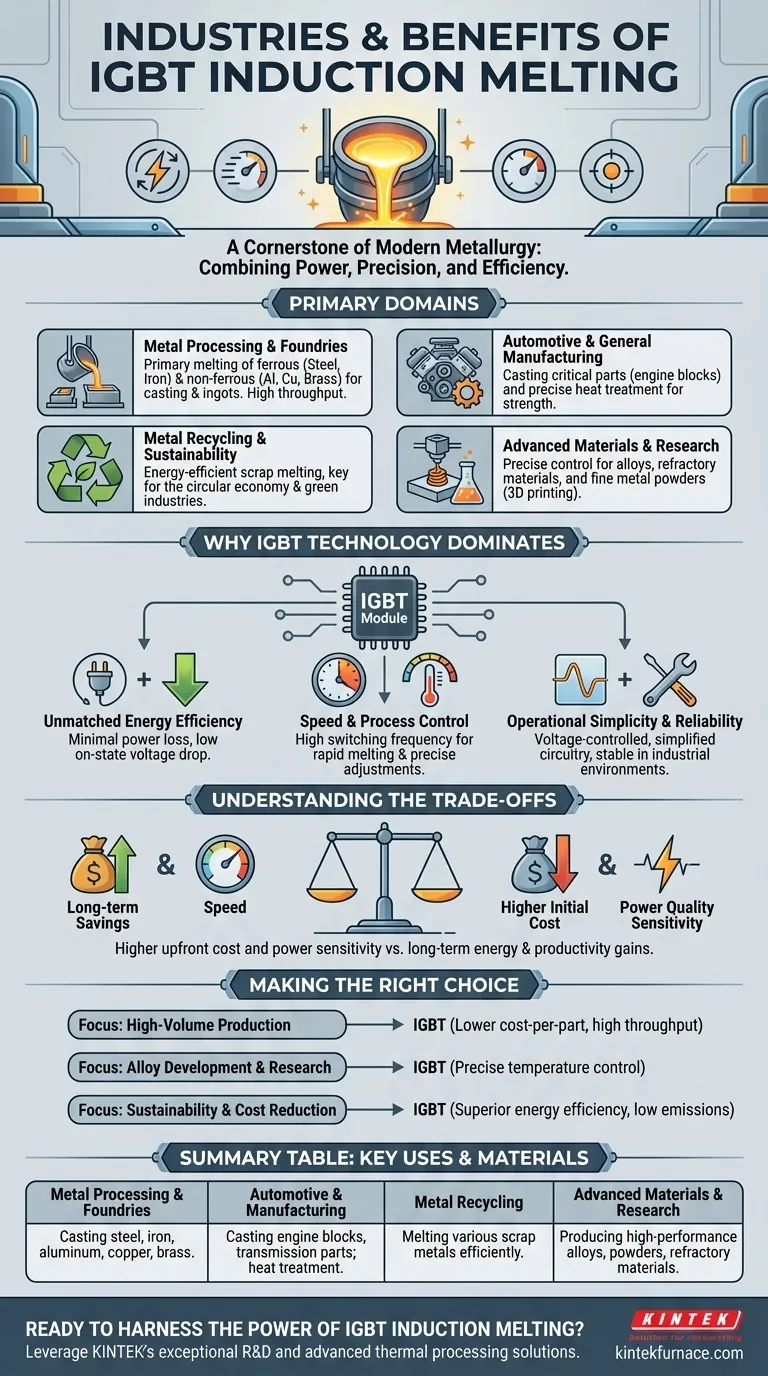

Os Domínios Primários da Fusão por Indução IGBT

A versatilidade da tecnologia de indução IGBT permite que ela sirva a vários setores industriais críticos, desde o processamento de matérias-primas até a criação de produtos altamente especializados.

Processamento de Metais e Fundições

Esta é a aplicação mais comum. As fundições usam essas máquinas para a fusão primária de metais ferrosos (como ferro e aço) e metais não ferrosos (como alumínio, cobre e latão).

O objetivo aqui é produzir metal fundido de alta qualidade para vazamento em peças, lingotes ou outras formas semiacabadas. A velocidade dos sistemas IGBT permite maior rendimento e produtividade.

Indústria Automotiva e Fabricação Geral

A indústria automotiva depende da fusão por indução para a fundição de blocos de motor, componentes de transmissão e outras peças críticas.

Além da fusão, a tecnologia subjacente também é usada para tratamento térmico, um processo que melhora a resistência, dureza e durabilidade dos componentes metálicos após terem sido formados.

Reciclagem de Metais e Sustentabilidade

Os fornos de indução IGBT são altamente eficazes na fusão de sucata metálica. Este processo é muito mais eficiente em termos energéticos e limpo do que os fornos de alta-temperatura tradicionais, tornando-o uma tecnologia chave na economia circular.

Essa eficiência também o torna valioso em indústrias "verdes", como a produção de silício de alta pureza para painéis solares, onde minimizar o consumo de energia é crucial.

Materiais Avançados e Pesquisa

O controle preciso de temperatura dos sistemas IGBT é essencial para aplicações especializadas. Isso inclui a produção de ligas de alto desempenho, o processamento de materiais refratários que possuem pontos de fusão extremamente altos e a criação de pós metálicos finos para uso em fabricação aditiva (impressão 3D).

Por Que a Tecnologia IGBT Domina o Aquecimento por Indução

O "IGBT" (Transistor Bipolar de Porta Isolada) é o coração eletrônico da máquina, e suas características são a principal razão para a ampla adoção dessa tecnologia em relação a métodos mais antigos.

Eficiência Energética Incomparável

Os módulos IGBT têm uma queda de tensão em estado de condução muito baixa e dissipação de energia mínima. Em termos práticos, isso significa que menos energia elétrica é desperdiçada como calor no sistema de controle, e mais dela é direcionada para o metal que você está tentando fundir.

Velocidade e Controle de Processo

Os IGBTs operam em uma alta frequência de comutação. Isso permite que o sistema transfira energia para o metal muito rapidamente, resultando em tempos de fusão mais rápidos em comparação com o aquecimento por resistência ou chama. Essa alta frequência também permite ajustes de temperatura extremamente precisos.

Simplicidade Operacional e Confiabilidade

Esses sistemas são controlados por tensão, o que simplifica os circuitos de acionamento necessários. Eles também são conhecidos por um desempenho estável em uma ampla gama de temperaturas operacionais e não exigem componentes de suporte complexos, como circuitos de amortecimento (snubber), tornando-os mais robustos para ambientes industriais.

Entendendo as Compensações (Trade-offs)

Embora altamente vantajosa, a tecnologia de indução IGBT não está isenta de considerações. Uma avaliação clara é necessária antes de qualquer investimento.

Investimento de Capital Inicial

O custo inicial de um forno de indução IGBT é tipicamente maior do que o de tecnologias mais simples e antigas, como fornos a gás ou de resistência. As economias de longo prazo em energia e produtividade devem ser ponderadas em relação a essa despesa inicial.

Sensibilidade à Qualidade da Energia

Como a maioria da eletrônica de potência avançada, o desempenho e a longevidade de um sistema IGBT podem ser afetados pela qualidade da alimentação elétrica de entrada. As instalações podem precisar investir em equipamentos de condicionamento de energia para proteger o forno contra picos de tensão ou harmônicos.

Manutenção Especializada

O reparo de um sistema baseado em IGBT requer técnicos com experiência em eletrônica de potência, que é uma habilidade diferente da manutenção mecânica ou refratária tradicional. Isso pode impactar os custos de manutenção e o tempo de inatividade se pessoal qualificado não estiver prontamente disponível.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se esta tecnologia se adapta às suas necessidades, considere seu objetivo principal.

- Se seu foco principal é produção de alto volume: Os tempos de fusão rápidos e a eficiência energética de um sistema IGBT fornecerão um custo por peça mais baixo e maior rendimento.

- Se seu foco principal é desenvolvimento de ligas ou pesquisa de materiais: O controle preciso de temperatura oferecido pela tecnologia IGBT é inegociável para alcançar propriedades metalúrgicas repetíveis e específicas.

- Se seu foco principal é sustentabilidade ambiental e redução de custos: A eficiência energética superior e as baixas emissões tornam a fusão por indução IGBT uma escolha clara em relação aos métodos baseados em combustíveis fósseis.

Em última análise, a adoção da tecnologia de indução IGBT capacita uma organização a produzir materiais de maior qualidade com maior velocidade, controle e eficiência.

Tabela Resumo:

| Indústria | Uso Principal | Metais/Materiais Principais |

|---|---|---|

| Processamento de Metais e Fundições | Fusão primária para vazamento | Aço, Ferro, Alumínio, Cobre, Latão |

| Automotivo e Fabricação | Vazamento de componentes e tratamento térmico | Blocos de motor, peças de transmissão |

| Reciclagem de Metais | Fusão eficiente de sucata metálica | Várias sucatas metálicas |

| Materiais Avançados e Pesquisa | Produção de ligas de alto desempenho e pós | Materiais refratários, pós metálicos |

Pronto para aproveitar o poder, a precisão e a eficiência da fusão por indução IGBT em sua operação?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossa experiência em tecnologia de fornos de alta temperatura, incluindo sistemas de indução avançados, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de produção ou pesquisa.

Se você atua no processamento de metais, setor automotivo, reciclagem ou desenvolvimento de materiais avançados, podemos ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aumentar sua produtividade e qualidade.

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de mufla de laboratório com elevação inferior

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Quais são algumas aplicações comuns da fusão e fundição por indução a vácuo (VIM&C)? Essencial para as indústrias aeroespacial, médica e nuclear

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Como funciona o processo de Fusão por Indução a Vácuo (VIM)? Alcance Pureza e Controle de Metais Superiores

- Quais são as funções principais do forno de Lingotamento por Indução a Alto Vácuo (VIM)? Otimizar a Purificação da Superliga DD5