Em sua essência, um forno de Deposição Química a Vapor (CVD) é uma ferramenta altamente especializada usada em indústrias onde o desempenho de um material é definido em nível atômico. Suas principais aplicações são encontradas nos setores de semicondutores, aeroespacial, energia e materiais avançados, onde é usado para depositar filmes finos ultrapuros e de alto desempenho em vários substratos.

Um forno CVD não serve apenas para aquecer materiais. Seu verdadeiro propósito é facilitar uma reação química precisa que "constrói" uma nova camada sólida de material a partir de um gás, permitindo a criação de componentes com pureza, desempenho e durabilidade excepcionais.

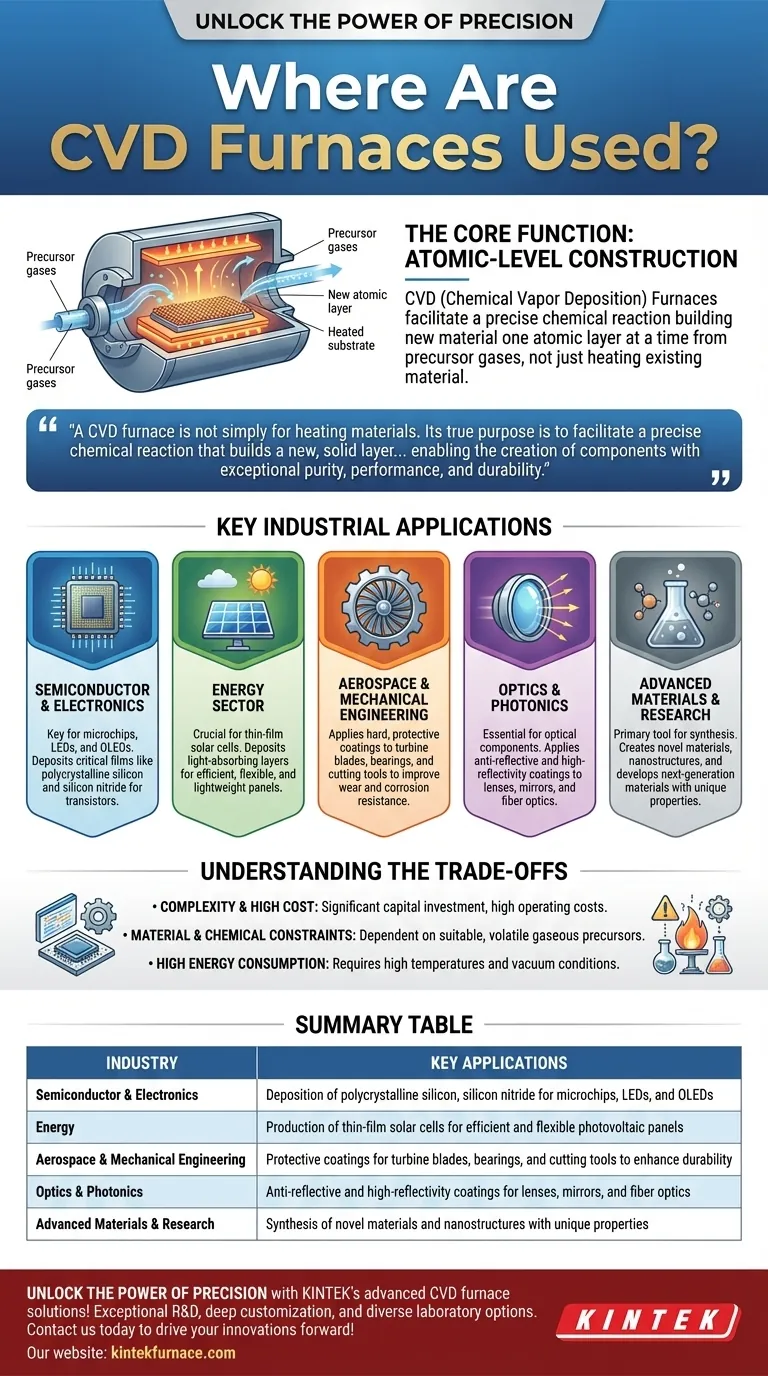

A Função Central: Construção em Nível Atômico

Para entender onde os fornos CVD são usados, você deve primeiro entender o que eles fazem. Ao contrário de um forno convencional que apenas aplica calor, um forno CVD cria um ambiente altamente controlado para um processo químico específico.

Indo Além do Tratamento Térmico Simples

Um forno padrão aquece um sólido para alterar suas propriedades, como endurecer aço ou queimar cerâmica. Ele modifica o que já existe.

Um forno CVD, no entanto, é uma ferramenta generativa. Ele introduz novo material em um substrato, construindo um filme fino em sua superfície, uma camada de átomos por vez.

Construindo com Precursores Gasosos

O processo envolve a introdução de um ou mais gases precursores voláteis na câmara do forno. Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem.

Essa reação química faz com que um material sólido seja depositado na superfície do substrato, formando um filme fino e uniforme. Os subprodutos gasosos em excesso são então ventilados para fora da câmara.

O Resultado: Filmes Ultrapuros e de Alto Desempenho

Este método permite um controle incrível sobre a espessura, composição e pureza de um filme. Os revestimentos resultantes podem fornecer propriedades — como condutividade elétrica, isolamento, dureza ou resistência à corrosão — que o substrato subjacente não possui.

Principais Aplicações Industriais

A capacidade de engenharia de materiais neste nível torna a tecnologia CVD indispensável em várias indústrias de alta tecnologia.

A Indústria de Semicondutores e Eletrônicos

Este é o usuário mais significativo da tecnologia CVD. Os microchips são construídos pela deposição de camadas alternadas de materiais condutores, isolantes e semicondutores.

A CVD é usada para depositar filmes críticos como silício policristalino e nitreto de silício, que formam as estruturas fundamentais de transistores e outros componentes microeletrônicos. Também é usada na fabricação de LEDs e OLEDs para displays modernos.

O Setor de Energia

A CVD é crucial para a produção de células solares de filme fino. O processo deposita as camadas semicondutoras que absorvem a luz em um substrato como vidro ou plástico.

Essa técnica permite a criação de painéis solares eficientes, flexíveis e leves, que são um pilar do avanço da tecnologia fotovoltaica.

Engenharia Aeroespacial e Mecânica

Na indústria aeroespacial e de manufatura, os componentes são frequentemente expostos a temperaturas extremas, atrito e ambientes corrosivos.

A CVD é usada para aplicar revestimentos excepcionalmente duros e protetores em peças como pás de turbina, rolamentos e ferramentas de corte. Esses revestimentos melhoram drasticamente a resistência ao desgaste, prolongam a vida útil dos componentes e aumentam o desempenho.

Óptica e Fotônica

O desempenho de componentes ópticos como lentes, espelhos e cabos de fibra óptica depende de revestimentos de superfície especializados.

A CVD é usada para aplicar revestimentos antirreflexivos, de alta refletividade ou protetores que controlam precisamente como a luz interage com a superfície, uma função crítica em tudo, desde telescópios até telecomunicações.

Materiais Avançados e Pesquisa

Na ciência dos materiais e nanotecnologia, a CVD é uma ferramenta primária para a síntese. Pesquisadores a utilizam para criar novos materiais com propriedades únicas, fabricar nanoestruturas e desenvolver a próxima geração de materiais para uma ampla gama de aplicações.

Compreendendo as Desvantagens

Embora poderosa, a tecnologia CVD não é uma solução universal. Sua aplicação vem com restrições e desafios específicos.

Complexidade e Alto Custo

Os sistemas CVD são máquinas complexas que exigem controle preciso sobre temperatura, pressão e fluxo de gás. Eles representam um investimento de capital significativo e têm altos custos operacionais em comparação com fornos de tratamento térmico mais simples.

Restrições de Materiais e Químicas

O processo CVD depende inteiramente da disponibilidade de precursores gasosos adequados. Para alguns materiais desejados, um precursor químico volátil e estável pode não existir ou pode ser proibitivamente caro ou tóxico, tornando a deposição impraticável.

Alto Consumo de Energia

Alcançar e manter as altas temperaturas (muitas vezes acima de 1000°C) e as condições de vácuo necessárias para as reações químicas requer uma quantidade substancial de energia.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender o papel da CVD é reconhecer sua função como um processo de fabricação de alta precisão, não apenas um dispositivo de aquecimento.

- Se seu foco principal é eletrônica ou computação: A CVD é a tecnologia fundamental para a construção dos microchips que alimentam o mundo digital.

- Se seu foco principal é manufatura ou aeroespacial: A CVD é uma tecnologia chave para aumentar a durabilidade e o desempenho de componentes críticos.

- Se seu foco principal é energia renovável: A CVD é essencial para a produção da próxima geração de células solares de filme fino eficientes e versáteis.

- Se seu foco principal é ciência dos materiais ou pesquisa: A CVD é uma ferramenta fundamental para a síntese de novos materiais com propriedades precisamente projetadas.

Em última análise, o uso de fornos CVD sinaliza a necessidade de construir materiais com um nível de pureza e controle estrutural que é simplesmente inatingível por outros meios.

Tabela Resumo:

| Indústria | Principais Aplicações |

|---|---|

| Semicondutores e Eletrônicos | Deposição de silício policristalino, nitreto de silício para microchips, LEDs e OLEDs |

| Energia | Produção de células solares de filme fino para painéis fotovoltaicos eficientes e flexíveis |

| Engenharia Aeroespacial e Mecânica | Revestimentos protetores para pás de turbina, rolamentos e ferramentas de corte para aumentar a durabilidade |

| Óptica e Fotônica | Revestimentos antirreflexivos e de alta refletividade para lentes, espelhos e fibras ópticas |

| Materiais Avançados e Pesquisa | Síntese de novos materiais e nanoestruturas com propriedades únicas |

Desbloqueie o poder da precisão com as soluções avançadas de fornos CVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura, incluindo sistemas CVD/PECVD, fornos tipo mufla, tubulares, rotativos, a vácuo e com atmosfera controlada. Nossa forte capacidade de personalização profunda garante que atendamos precisamente aos seus requisitos experimentais únicos, entregando filmes finos ultrapuros e desempenho aprimorado para indústrias como semicondutores, aeroespacial e energia. Pronto para elevar sua engenharia de materiais? Entre em contato hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais gases são usados na deposição química de vapor? Domine os Gases Precursores e de Processo para Filmes Superiores

- Qual é o processo de deposição química de vapor térmica? Um guia de 4 etapas para filmes finos de alta pureza

- Quais papéis a temperatura e a pressão desempenham na CVD? Domine a Qualidade do Filme e o Controle de Deposição

- Quais são as etapas da deposição química a vapor? Domine o Processo para Filmes Finos Superiores

- Qual é a função do tubo de forno de quartzo de alta pureza no LP-CVD? Melhore a qualidade da sua síntese de SLG

- Por que o controle de fluxo de gás de alta precisão é essencial para o CVD de grafeno-paládio? Domine o Controle de Qualidade de Materiais

- O que é deposição química a vapor (CVD) e como funciona? Descubra o Crescimento de Filmes de Alto Desempenho para o Seu Laboratório

- Quais são os componentes chave de um Forno Tubular CVD? Sistemas Essenciais para Deposição Precisa de Filmes Finos