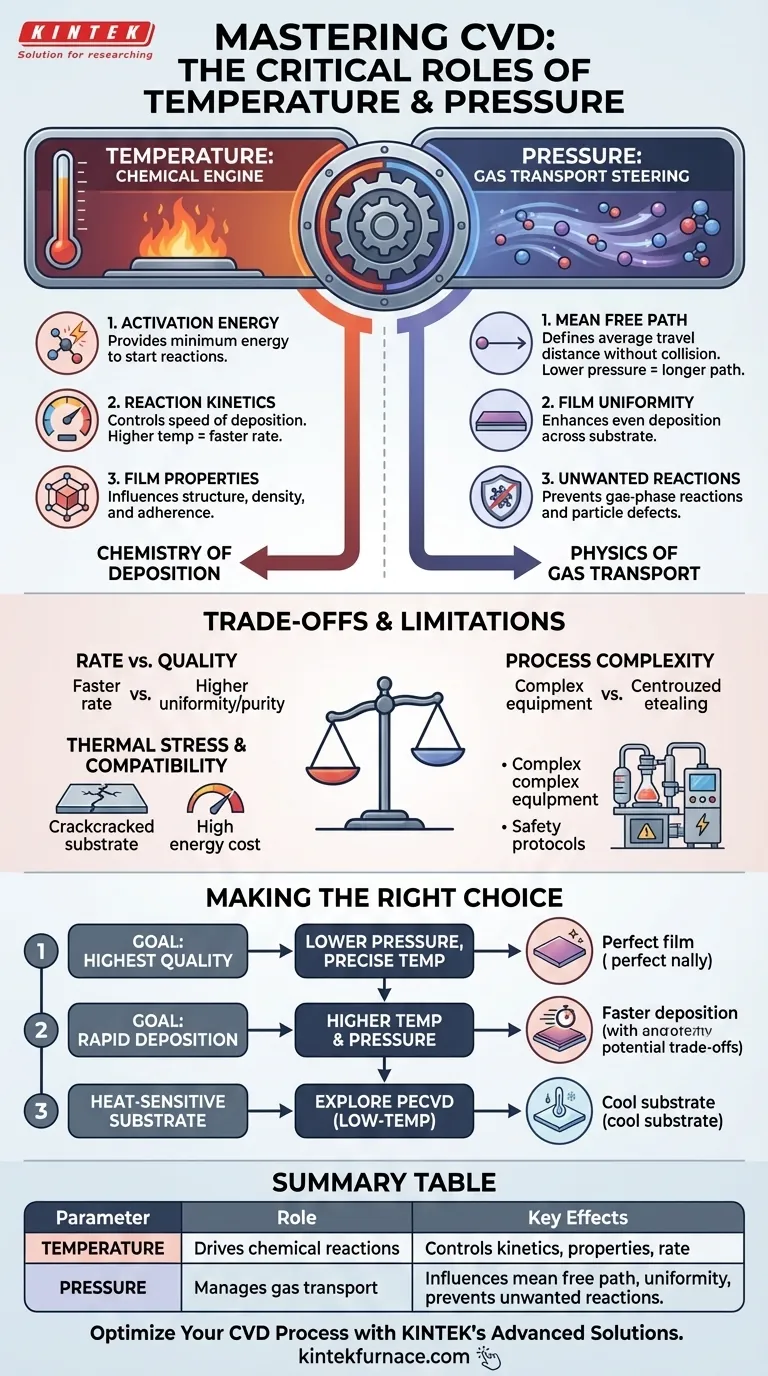

Na Deposição Química de Vapor (CVD), a temperatura e a pressão são os dois mestres controladores que regem todo o processo. A temperatura fornece a energia fundamental necessária para impulsionar as reações químicas que criam o filme, enquanto a pressão dita o ambiente físico, controlando como os gases reagentes viajam e se depositam no substrato. Acertar esse equilíbrio é a chave para uma deposição bem-sucedida.

Em sua essência, a relação é simples: a temperatura governa a química da deposição, e a pressão governa a física do transporte de gás. Dominar a CVD exige entender como manipular essa interação para alcançar o resultado desejado, seja a qualidade do filme, a velocidade de deposição ou a relação custo-benefício.

O Papel da Temperatura: Impulsionando a Reação Química

A temperatura é o motor do processo de CVD. Sem energia térmica suficiente, os gases precursores não reagirão e nenhum filme será depositado.

Fornecendo Energia de Ativação

Toda reação química requer uma quantidade mínima de energia para começar, conhecida como energia de ativação. Na CVD, a câmara aquecida fornece essa energia, fazendo com que os gases precursores se decomponham ou reajam entre si.

Esta é a etapa fundamental que transforma gases voláteis em material sólido que forma o revestimento.

Ditando a Cinética da Reação

A temperatura específica controla diretamente a cinética da reação, ou a velocidade com que a reação de deposição ocorre. Temperaturas mais altas geralmente levam a taxas de reação mais rápidas e, consequentemente, a uma formação de filme mais rápida.

O controle preciso da temperatura é, portanto, essencial para alcançar uma taxa de deposição previsível e repetível.

Influenciando as Propriedades Finais do Filme

A temperatura não afeta apenas a velocidade; ela influencia profundamente as propriedades do material do filme final. Isso inclui sua estrutura cristalina, densidade e adesão ao substrato.

Uma temperatura incorreta pode resultar em má qualidade do filme, tensões internas ou até mesmo na deposição de um material completamente diferente do pretendido.

O Papel da Pressão: Controlando o Ambiente de Deposição

Se a temperatura é o motor, a pressão é a direção. Ela gerencia o comportamento das moléculas de gás dentro da câmara de reação, garantindo que elas cheguem à superfície do substrato de maneira controlada.

Definindo o Caminho Livre Médio

A pressão influencia diretamente o caminho livre médio — a distância média que uma molécula de gás pode percorrer antes de colidir com outra molécula.

Pressões mais baixas, frequentemente próximas ao vácuo, aumentam o caminho livre médio. Isso significa que as moléculas reagentes têm maior probabilidade de viajar diretamente para a superfície do substrato sem colidir com outras moléculas na fase gasosa.

Aprimorando a Uniformidade do Filme

Um caminho livre médio mais longo é crucial para alcançar um filme uniforme. Quando as moléculas viajam sem impedimentos, elas podem se depositar uniformemente em toda a superfície do substrato.

Em pressões mais altas, ocorrem mais colisões na fase gasosa, o que pode fazer com que os reagentes se aglomerem ou se depositem de forma desigual, degradando a qualidade do filme.

Prevenindo Reações Indesejadas na Fase Gasosa

Ao reduzir a frequência de colisões moleculares, a pressão mais baixa ajuda a prevenir reações indesejadas na fase gasosa acima do substrato.

Essas reações de fase gasosa podem criar partículas que "chovem" na superfície, criando defeitos e impurezas no filme. O controle da pressão minimiza esse efeito, levando a um revestimento mais puro e de maior qualidade.

Entendendo os Compromissos e Limitações

Otimizar a temperatura e a pressão não é uma tarefa simples de ajustar botões; é um equilíbrio cuidadoso repleto de compromissos críticos.

O Conflito Central: Taxa vs. Qualidade

O compromisso mais comum na CVD é entre a taxa de deposição e a qualidade do filme. Embora temperaturas e pressões mais altas possam aumentar a taxa de deposição, muitas vezes o fazem em detrimento da uniformidade e pureza.

Inversamente, as condições que produzem filmes da mais alta qualidade — pressão mais baixa e temperaturas meticulosamente controladas — geralmente resultam em processos de deposição mais lentos e, portanto, mais caros.

Compatibilidade do Substrato e Estresse Térmico

As altas temperaturas exigidas para muitos processos de CVD (frequentemente acima de 1000°C) limitam severamente os tipos de materiais que podem ser usados como substratos. Muitos polímeros e até mesmo alguns metais não suportam tal calor.

Além disso, essas altas temperaturas são uma fonte significativa de desgaste do equipamento e altos custos de energia, aumentando o custo geral do processo.

Complexidade do Processo e Segurança

A CVD é um processo inerentemente complexo. Exige equipamentos sofisticados para controle preciso de temperatura e pressão e envolve o uso de gases precursores que são frequentemente perigosos, tóxicos ou inflamáveis.

Essa complexidade aumenta tanto o investimento inicial em equipamentos quanto os custos operacionais contínuos associados aos protocolos de segurança e manutenção.

Fazendo a Escolha Certa para o Seu Objetivo

Seus parâmetros ideais de CVD são definidos pelo seu objetivo principal. Use estes princípios como seu guia.

- Se o seu foco principal for a mais alta qualidade e uniformidade do filme: Priorize pressões mais baixas para maximizar o caminho livre médio e use controle de temperatura preciso e estável para garantir uma cinética de reação consistente.

- Se o seu foco principal for uma taxa de deposição rápida: Você pode precisar operar em temperaturas e pressões mais altas, mas esteja preparado para analisar e aceitar uma potencial redução na uniformidade e pureza do filme.

- Se o seu foco principal for a compatibilidade com um substrato sensível ao calor: A CVD padrão de alta temperatura provavelmente não é adequada; você deve explorar alternativas de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD).

Em última análise, dominar os papéis da temperatura e da pressão transforma a CVD de um procedimento complexo em uma ferramenta de fabricação poderosa e precisa.

Tabela de Resumo:

| Parâmetro | Papel na CVD | Efeitos Principais |

|---|---|---|

| Temperatura | Impulsiona as reações químicas | Controla a cinética da reação, as propriedades do filme e a taxa de deposição |

| Pressão | Gerencia o transporte de gás | Influencia o caminho livre médio, a uniformidade e previne reações de fase gasosa |

Otimize Seu Processo de CVD com as Soluções Avançadas da KINTEK

Com dificuldades para equilibrar temperatura e pressão para qualidade superior do filme ou taxas de deposição mais rápidas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas de CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você precisa de uniformidade aprimorada do filme, deposição rápida ou compatibilidade com substratos sensíveis ao calor, nossas soluções personalizadas oferecem desempenho confiável e relação custo-benefício.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como podemos ajudá-lo a dominar a CVD para seus objetivos específicos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis