No seu núcleo, um forno tubular de Deposição Química de Vapor (CVD) é um sistema integrado projetado para um único propósito: criar um ambiente altamente controlado para a síntese de materiais. Os componentes chave são a câmara do forno com os seus elementos de aquecimento, um tubo de processo selado que atua como reator, um sistema de fornecimento de gás e vácuo para controlar a atmosfera, e um sistema de controlo de precisão para orquestrar todo o processo. Estas partes trabalham em conjunto para depositar filmes finos de alta pureza num substrato.

Os componentes individuais de um forno CVD não são tão importantes quanto a forma como se integram. A verdadeira função do forno é fornecer ao operador um controlo preciso e repetível sobre a temperatura, pressão e composição atmosférica—as variáveis fundamentais que governam a deposição de filmes finos.

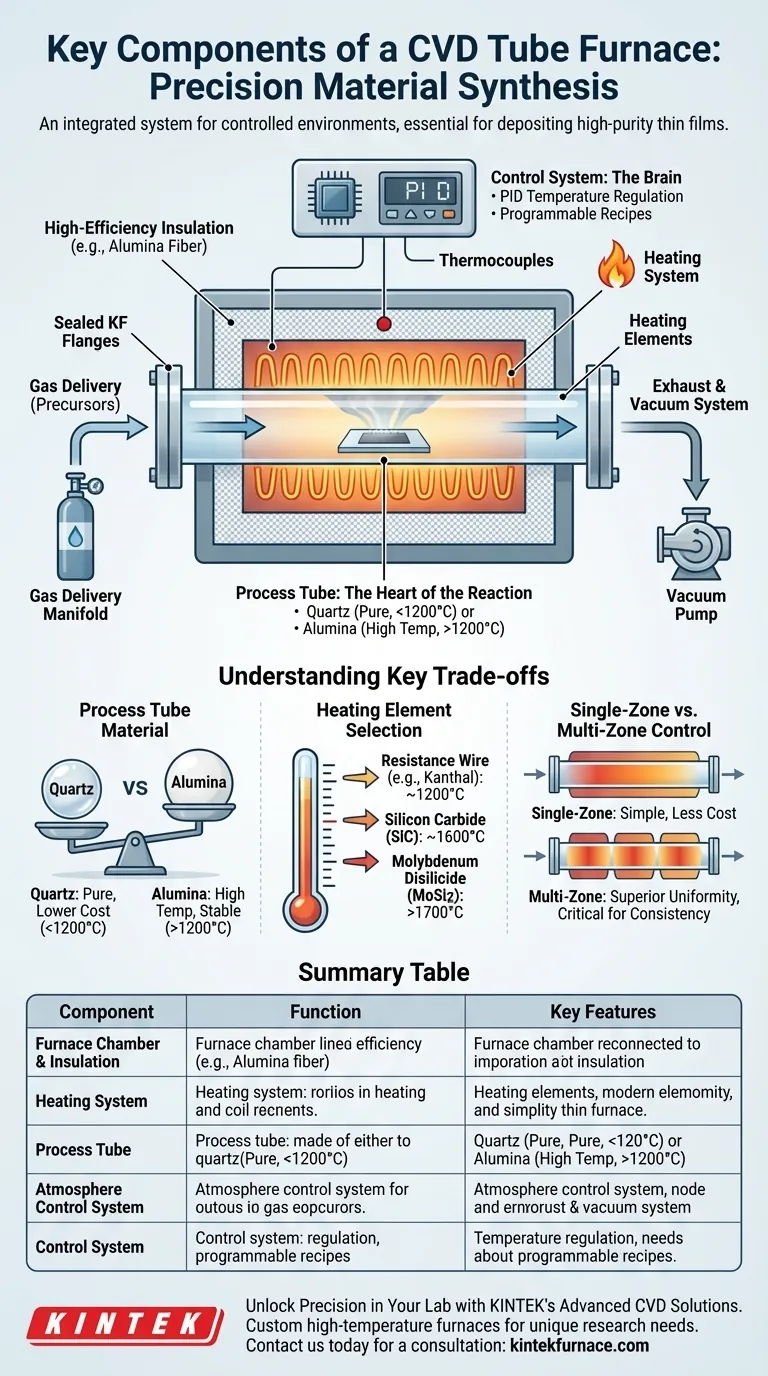

A Anatomia de um Forno CVD: Uma Análise Sistema por Sistema

Para entender como um forno CVD atinge este nível de controlo, devemos examinar cada um dos seus sistemas centrais e a função que desempenham.

A Câmara do Forno e o Isolamento

A câmara do forno é o corpo estrutural principal que aloja os elementos de aquecimento e o tubo de processo. É tipicamente cilíndrica ou semicilíndrica para promover um aquecimento uniforme.

Esta câmara é revestida com isolamento de alta eficiência, frequentemente feito de fibra de alumina de alta pureza. Este material minimiza a perda de calor, o que permite ciclos de aquecimento/arrefecimento mais rápidos e reduz o consumo geral de energia.

O Sistema de Aquecimento: Gerando Temperaturas Extremas

O sistema de aquecimento é responsável por levar o substrato à temperatura crítica necessária para que a reação química ocorra.

Diferentes elementos de aquecimento são usados dependendo da faixa de temperatura alvo:

- Fio de Resistência (por exemplo, Kanthal): Comum para temperaturas até ~1200°C.

- Carboneto de Silício (SiC): Usado para temperaturas mais altas, tipicamente até 1600°C.

- Disiliceto de Molibdénio (MoSi2): Capaz de atingir as temperaturas mais elevadas, frequentemente 1700°C ou mais.

Muitos fornos avançados possuem controlo multi-zona, onde várias zonas de aquecimento independentes são geridas ao longo do comprimento do tubo. Isso garante uma uniformidade de temperatura excecional, o que é crítico para o crescimento consistente do filme sobre uma grande área.

O Tubo de Processo: O Coração da Reação

O tubo de processo é o recipiente selado e inerte onde a deposição realmente acontece. Um substrato é colocado dentro, e gases precursores são fluídos através dele.

O material deste tubo é crítico e é escolhido com base na temperatura do processo:

- Tubos de Quartzo: Usados para processos tipicamente abaixo de 1200°C. Oferecem alta pureza, mas amolecem e deformam a temperaturas mais altas.

- Tubos de Alumina: Necessários para aplicações de alta temperatura (acima de 1200°C) devido à sua excelente estabilidade térmica e química.

As extremidades do tubo são seladas com flanges estanques a vácuo, como flanges KF de aço inoxidável, que fornecem portas para entrada de gás, saída e bombeamento de vácuo.

O Sistema de Controlo da Atmosfera

Este sistema gere o ambiente dentro do tubo de processo. É responsável por introduzir precursores químicos gasosos e remover gases não reagidos e subprodutos.

Consiste em bombas de vácuo para evacuar a câmara e um coletor de fornecimento de gás para introduzir quantidades precisas de um ou mais gases precursores. Este controlo é essencial para criar o ambiente químico específico necessário para a formação do filme desejado.

O Sistema de Controlo: O Cérebro da Operação

Todo o processo é gerido por um controlador baseado em microprocessador, que atua como o cérebro do forno. Este sistema utiliza um algoritmo PID (Proporcional-Integral-Derivativo) para uma regulação de temperatura extremamente precisa.

Termopares de alta resolução colocados perto do tubo de processo medem continuamente a temperatura e fornecem feedback ao controlador. Isso permite que o sistema execute receitas totalmente programáveis, incluindo rampas de aquecimento rápidas, tempos de permanência controlados a temperaturas específicas e fases de arrefecimento programadas.

Compreendendo as Principais Trocas

A escolha ou design de um forno CVD envolve o equilíbrio entre os requisitos de desempenho e as restrições práticas. Compreender estas trocas é crucial para selecionar a ferramenta certa para o trabalho.

Material do Tubo de Processo: Quartzo vs. Alumina

A escolha entre um tubo de quartzo e um de alumina é uma consideração primordial. O quartzo é frequentemente preferido pela sua alta pureza e menor custo em aplicações de baixa a média temperatura. No entanto, o seu limite de temperatura é um teto rígido. A alumina é obrigatória para trabalhos de alta temperatura, mas pode ser mais cara e frágil.

Seleção do Elemento de Aquecimento: Temperatura vs. Vida Útil

Os elementos de aquecimento ditam diretamente a temperatura operacional máxima do forno. Embora os elementos de MoSi2 permitam as temperaturas mais elevadas, podem exigir procedimentos operacionais mais cuidadosos em comparação com os robustos elementos de SiC ou fio de resistência usados em regimes de baixa temperatura.

Controlo de Zona Única vs. Multi-Zona

Um forno de zona única é mais simples e menos caro, mas pode ter ligeiras variações de temperatura ao longo do seu comprimento. O controlo multi-zona oferece uma uniformidade de temperatura superior, o que é crítico para produção industrial ou pesquisa que exige propriedades de filme altamente consistentes, mas aumenta o custo e a complexidade do sistema.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo específico de pesquisa ou produção determinará os componentes e recursos mais críticos para o seu forno CVD.

- Se o seu foco principal é a síntese de alta temperatura (>1500°C): Priorize um forno equipado com um tubo de processo de alumina e elementos de aquecimento SiC ou MoSi2.

- Se o seu foco principal são filmes eletrónicos ou óticos de alta pureza: Enfatize um sistema com um tubo de quartzo de alta pureza e um sofisticado sistema de fornecimento de gás para controlo preciso do precursor.

- Se o seu foco principal é a repetibilidade do processo e a escalabilidade: Procure um forno com controlo de aquecimento multi-zona e um controlador PID totalmente programável com intertravamentos de segurança avançados.

Ao entender como esses componentes centrais funcionam juntos, você pode controlar efetivamente o ambiente complexo necessário para a deposição química de vapor.

Tabela Resumo:

| Componente | Função | Características Chave |

|---|---|---|

| Câmara do Forno e Isolamento | Aloja os elementos de aquecimento e o tubo de processo | Isolamento de alta eficiência, design cilíndrico |

| Sistema de Aquecimento | Gera as temperaturas necessárias | Controlo multi-zona, elementos como SiC ou MoSi2 |

| Tubo de Processo | Reator selado para deposição | Materiais: quartzo (<1200°C) ou alumina (>1200°C) |

| Sistema de Controlo da Atmosfera | Gere o gás e o vácuo | Fornecimento preciso de gás, bombas de vácuo |

| Sistema de Controlo | Orquestra a temperatura e o processo | Controladores PID, receitas programáveis |

Desbloqueie a Precisão no Seu Laboratório com as Soluções Avançadas de CVD da KINTEK

Aproveitando P&D excecional e fabrico interno, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos de Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais únicos. Quer o seu foco seja a síntese de alta temperatura, filmes de alta pureza ou processos escaláveis, entregamos sistemas confiáveis e personalizados que aumentam a eficiência e a precisão.

Pronto para elevar a sua síntese de materiais? Contacte-nos hoje para uma consulta e descubra como a nossa experiência pode impulsionar a sua pesquisa!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão