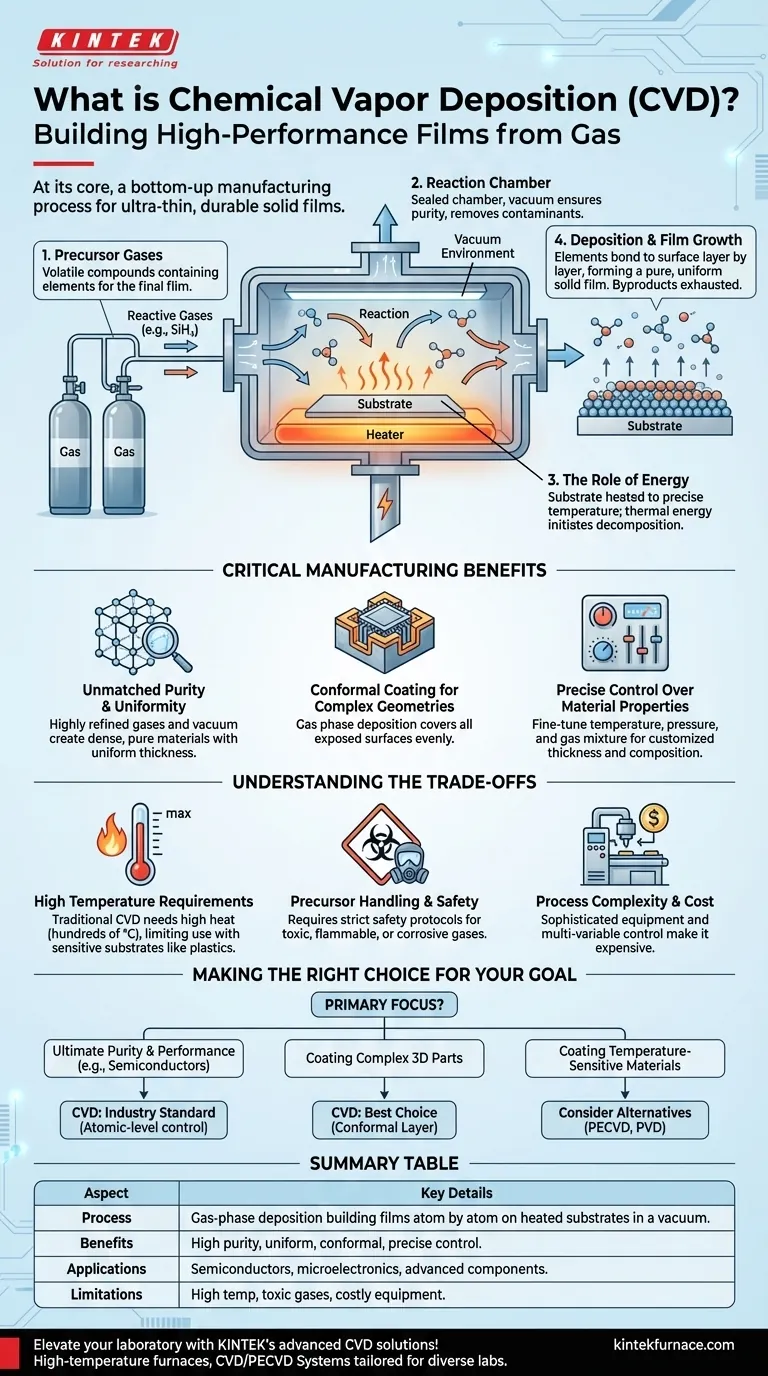

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação usado para cultivar filmes sólidos ultrafinos e de alto desempenho em uma superfície. Funciona introduzindo gases reativos, conhecidos como precursores, em uma câmara onde eles sofrem uma reação química e depositam um novo material, camada por camada, sobre um objeto ou substrato aquecido. Este método cria revestimentos que são excepcionalmente puros, duráveis e uniformes.

A percepção crucial é que a CVD não é simplesmente "pulverizar" um revestimento. É um processo de fabricação de baixo para cima que constrói literalmente um novo material sólido, átomo por átomo, diretamente sobre um substrato a partir de um estado gasoso, oferecendo controle incomparável sobre as propriedades do filme final.

O Princípio Fundamental: Construir a Partir do Gás

A CVD opera em uma sequência precisa de eventos dentro de um ambiente controlado. Entender essas etapas revela como ela alcança resultados de tão alta qualidade.

Os Gases Precursores

O processo começa com os gases precursores. Estes são compostos químicos voláteis que contêm os elementos específicos necessários para o filme final.

Por exemplo, para criar um filme de silício, um precursor como o gás silano ($\text{SiH}_4$) pode ser usado. Esses gases são os blocos de construção brutos do revestimento.

A Câmara de Reação

Os precursores são injetados em uma câmara de reação selada, que geralmente é mantida sob vácuo (bem abaixo da pressão atmosférica).

Dentro da câmara está o objeto a ser revestido, conhecido como substrato. O ambiente de vácuo é fundamental para garantir a pureza, removendo quaisquer partículas ou gases indesejados que possam contaminar o filme.

O Papel da Energia

O substrato é aquecido a uma temperatura precisa e elevada. Essa energia térmica é o catalisador que impulsiona todo o processo.

Quando os gases precursores entram em contato com o substrato quente, a energia faz com que eles se decomponham ou reajam uns com os outros. As ligações químicas dentro das moléculas precursoras se quebram.

Deposição e Crescimento do Filme

Depois que os gases precursores se decompõem, os elementos sólidos desejados se ligam diretamente à superfície do substrato. Os outros elementos do gás precursor formam subprodutos voláteis que são exauridos da câmara.

Este processo, chamado de deposição, constrói o filme uma camada atômica ou molecular de cada vez. Com o tempo, essas camadas se acumulam para formar um filme sólido completamente novo, perfeitamente ligado ao substrato.

Por Que a CVD é um Processo de Fabricação Crítico

A CVD não é apenas um de muitos métodos de revestimento; suas características únicas a tornam indispensável em campos de alta tecnologia, particularmente para semicondutores.

Pureza e Uniformidade Incomparáveis

Como o filme é "cultivado" no vácuo a partir de gases altamente refinados, o material resultante é excepcionalmente puro e denso.

O processo também garante que o filme tenha uma espessura altamente uniforme em todo o substrato, o que é essencial para o desempenho confiável da microeletrônica.

Revestimento Conforme para Geometrias Complexas

Como a deposição ocorre a partir de uma fase gasosa, a CVD pode revestir uniformemente todas as superfícies expostas de um substrato.

Essa capacidade de criar um revestimento conforme é vital para cobrir estruturas intrincadas e tridimensionais encontradas em microchips e outros componentes complexos.

Controle Preciso Sobre as Propriedades do Material

Ao gerenciar cuidadosamente as variáveis do processo — como temperatura, pressão e a mistura de gases precursores — os engenheiros podem controlar com precisão as propriedades finais do filme.

Isso inclui sua espessura, composição química e microestrutura, permitindo a criação de materiais altamente personalizados para aplicações específicas.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Seus requisitos introduzem limitações e desafios específicos.

Altos Requisitos de Temperatura

A CVD térmica tradicional geralmente requer temperaturas muito altas (várias centenas a mais de mil graus Celsius) para iniciar a reação química.

Essas temperaturas podem danificar substratos sensíveis, como plásticos ou certos componentes eletrônicos, limitando os materiais que podem ser revestidos. Isso levou ao desenvolvimento de variantes de temperatura mais baixa, como a CVD Assistida por Plasma (PECVD).

Manuseio e Segurança dos Precursores

Os gases precursores usados na CVD podem ser altamente tóxicos, inflamáveis ou corrosivos.

Isso exige protocolos de segurança sofisticados, equipamentos de manuseio especializados e sistemas complexos de gerenciamento de exaustão, o que aumenta o custo e a complexidade da operação.

Complexidade e Custo do Processo

Obter um filme impecável e uniforme requer controle preciso e estável sobre múltiplas variáveis simultaneamente. O equipamento é sofisticado e caro.

Isso torna a CVD uma escolha menos econômica para aplicações onde a pureza e o desempenho finais não são os requisitos primários.

Fazendo a Escolha Certa Para o Seu Objetivo

Selecionar um método de deposição depende inteiramente dos objetivos técnicos e econômicos do seu projeto.

- Se o seu foco principal é a pureza e o desempenho finais (por exemplo, semicondutores): A CVD é o padrão da indústria porque seu controle em nível atômico oferece a qualidade necessária.

- Se o seu foco principal é revestir peças tridimensionais complexas: A natureza em fase gasosa da CVD fornece uma camada uniforme e conforme que os métodos de linha de visão não conseguem igualar.

- Se o seu foco principal é revestir materiais sensíveis à temperatura: Você deve considerar variantes de CVD de temperatura mais baixa ou explorar métodos inteiramente diferentes, como a Deposição Física de Vapor (PVD).

Em última análise, a deposição química a vapor é uma tecnologia fundamental que permite aos engenheiros construir os materiais de alto desempenho que definem a eletrônica moderna e os componentes avançados.

Tabela de Resumo:

| Aspecto | Detalhes Principais |

|---|---|

| Processo | Deposição em fase gasosa construindo filmes átomo por átomo em substratos aquecidos em uma câmara de vácuo. |

| Benefícios | Alta pureza, espessura uniforme, revestimento conforme para formas complexas, controle preciso do material. |

| Aplicações | Semicondutores, microeletrônica, componentes avançados que requerem filmes duráveis e de alto desempenho. |

| Limitações | Altas temperaturas podem danificar substratos sensíveis; requer manuseio de gás tóxico e equipamento caro. |

Eleve as capacidades do seu laboratório com as soluções avançadas de CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados para diversos laboratórios. Nossa forte personalização garante o alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo qualidade de filme e eficiência superiores. Pronto para otimizar seus processos de deposição? Entre em contato conosco hoje para discutir como nossa experiência pode beneficiar seus projetos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura