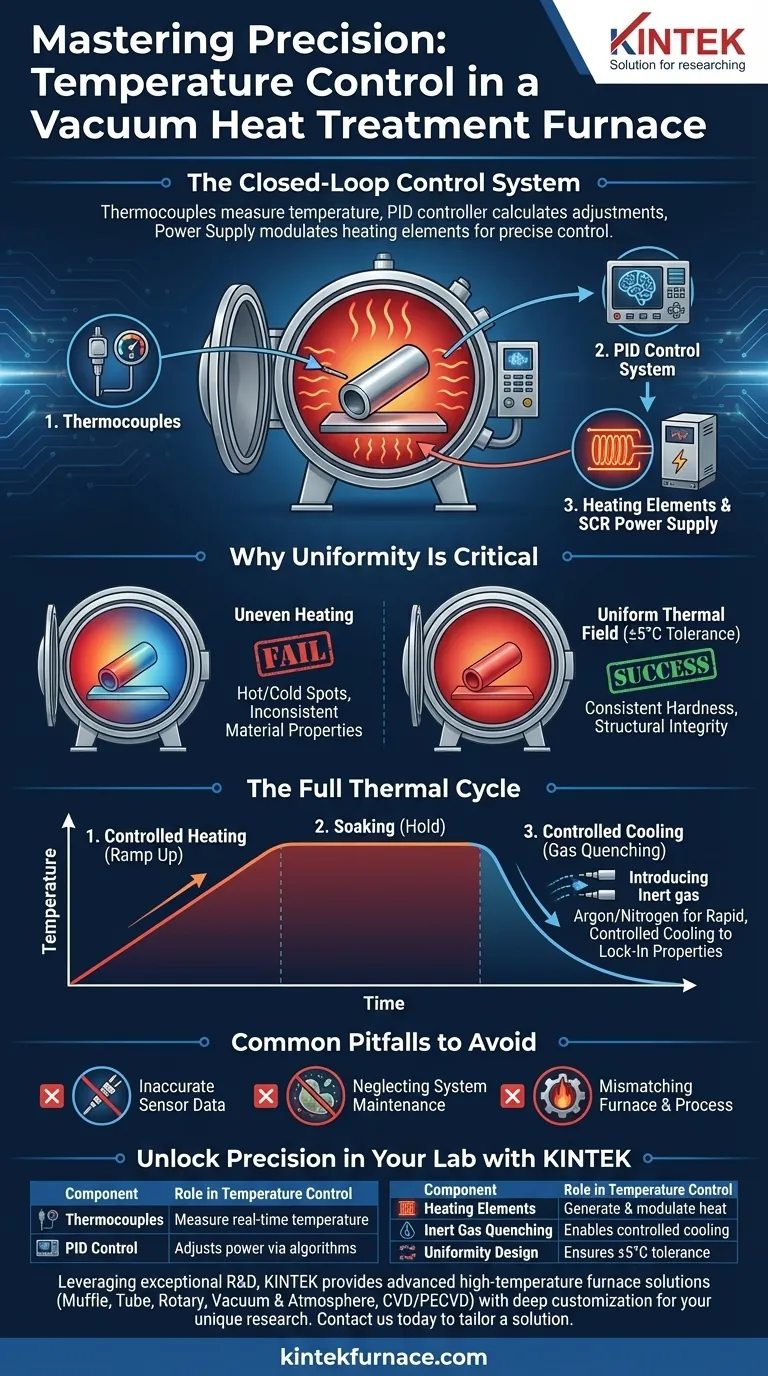

Em resumo, o controle de temperatura em um forno de tratamento térmico a vácuo é alcançado através de um sistema de circuito fechado. Sensores de alta precisão chamados termopares medem constantemente a temperatura dentro da câmara, e um sistema de controle avançado usa esses dados para ajustar precisamente a energia fornecida aos elementos de aquecimento, garantindo que a temperatura alvo seja mantida com excepcional precisão e uniformidade.

O principal desafio no tratamento térmico a vácuo não é apenas atingir uma temperatura específica, mas alcançá-la uniformemente em toda a peça de trabalho sem contaminação. Isso requer uma sinergia sofisticada entre o ambiente de vácuo, que evita a oxidação, e um sistema de controle eletrônico que gerencia todo o ciclo térmico—do aquecimento ao resfriamento—com extrema precisão.

Os Componentes Essenciais do Controle de Temperatura

O controle de temperatura de um forno a vácuo é um processo ativo e inteligente. Ele depende de três componentes-chave trabalhando em comunicação constante para gerenciar a energia dentro do sistema.

O Sensor: Termopares

Os termopares são os "olhos" do sistema. Esses sensores robustos são estrategicamente colocados dentro da zona quente do forno para fornecer leituras de temperatura em tempo real.

Sua precisão e posicionamento são críticos. O sistema de controle é tão bom quanto os dados que recebe desses sensores.

O Cérebro: Sistemas de Controle Avançados (PID)

O painel de controle do forno é seu cérebro. Geralmente, ele usa um controlador PID (Proporcional-Integral-Derivativo), um algoritmo sofisticado que faz mais do que apenas ligar e desligar o aquecimento.

Um controlador PID calcula constantemente o erro entre a temperatura desejada (setpoint) e a temperatura real, ajustando a potência para não apenas corrigir os desvios atuais, mas também antecipar e prevenir futuros. Isso garante um ambiente térmico altamente estável.

O Músculo: Elementos de Aquecimento e Fonte de Alimentação

Os elementos de aquecimento são os componentes que geram o calor. O sistema de controle modula a energia que eles recebem através de um dispositivo como uma Fonte de Alimentação SCR (Retificador Controlado por Silício).

Isso permite ajustes incrivelmente finos e contínuos na saída de energia, evitando as flutuações bruscas do controle simples de ligar/desligar e possibilitando rampas e patamares de temperatura suaves e precisos.

Por que a Uniformidade é Tão Crítica Quanto a Precisão

Atingir a temperatura correta é apenas metade da batalha. Se essa temperatura não for consistente em toda a zona de aquecimento, o tratamento falhará.

O Problema dos Pontos Quentes e Frios

O aquecimento irregular significa que diferentes partes de um componente sofrem diferentes transformações metalúrgicas. Isso resulta em dureza inconsistente, fragilidade ou tensões internas, comprometendo a integridade do produto final.

Alcançando um Campo Térmico Uniforme

Os fornos a vácuo são projetados para oferecer um campo de temperatura altamente uniforme, muitas vezes com uma tolerância tão rigorosa quanto +/- 5°C em um grande volume.

Isso é alcançado através de um projeto cuidadoso do layout do elemento de aquecimento e do uso de sistemas de controle que podem gerenciar zonas de aquecimento únicas ou múltiplas para garantir que a radiação térmica uniforme atinja toda a peça de trabalho.

O Ciclo Térmico Completo: Aquecimento e Resfriamento

O controle de temperatura eficaz gerencia todo o processo, desde a fase inicial de aquecimento até a fase final de resfriamento. Cada etapa é crítica para alcançar as propriedades desejadas do material.

Aquecimento e Patamar Controlados

O sistema de controle gerencia a taxa de aumento de temperatura (a rampa) para evitar choque térmico no material. Em seguida, ele mantém o material a uma temperatura específica (o patamar) por uma duração precisa para permitir que as mudanças metalúrgicas desejadas ocorram.

Resfriamento Controlado (Têmpera)

A fase de resfriamento é tão importante quanto a fase de aquecimento. A taxa de resfriamento determina a microestrutura final e as propriedades do material.

Para alcançar um resfriamento rápido e controlado, o forno preenche a câmara de vácuo com um gás inerte de alta pureza, como argônio ou nitrogênio. Este gás transfere o calor da peça em um processo conhecido como têmpera a gás, "fixando" as propriedades desenvolvidas durante o patamar de calor.

Armadilhas Comuns a Evitar

Mesmo o forno mais avançado depende de operação e manutenção adequadas. Ignorar esses fatores pode comprometer a precisão do sistema.

Dados Incorretos do Sensor

A precisão de um termopar pode degradar com o tempo ou se for posicionado incorretamente. Uma leitura do sensor da borda da câmara pode não representar a verdadeira temperatura da peça no centro. A calibração e verificação regulares são essenciais.

Negligenciar a Manutenção do Sistema

O desempenho de um forno a vácuo está diretamente ligado à sua condição. Uma câmara contaminada, vedações com vazamento ou elementos de aquecimento envelhecidos degradarão a uniformidade e o controle da temperatura.

Um cronograma de manutenção rigoroso para limpeza da câmara, verificação de vedações e inspeção de elementos de aquecimento é inegociável para resultados confiáveis e repetíveis.

Incompatibilidade entre Forno e Processo

Os fornos são projetados para faixas de temperatura específicas, como 1300°C ou 1650°C. Tentar executar um processo que excede a temperatura máxima nominal ou as especificações de uniformidade de um forno levará a danos ao equipamento e peças com defeito.

Aplicando Isso ao Seu Processo

Seu objetivo específico determina qual aspecto do controle de temperatura você deve priorizar.

- Se seu foco principal é a repetibilidade do processo: A chave é um sistema com controle PID rigoroso, regulação de potência SCR e especificações documentadas de uniformidade de temperatura.

- Se seu foco principal é tratar peças grandes ou complexas: Priorize fornos com múltiplas zonas de aquecimento controladas independentemente para garantir um campo térmico uniforme em toda a carga de trabalho.

- Se seu foco principal é a confiabilidade operacional: Um cronograma de manutenção preventiva rigoroso para termopares, vedações e elementos de aquecimento é o fator mais crítico para o sucesso a longo prazo.

Compreender esses princípios de controle transforma o forno de um simples forno em um instrumento de precisão para materiais de engenharia.

Tabela Resumo:

| Componente | Função no Controle de Temperatura |

|---|---|

| Termopares | Medem a temperatura em tempo real com alta precisão |

| Sistema de Controle PID | Ajusta a potência usando algoritmos para ciclos térmicos estáveis |

| Elementos de Aquecimento e Fonte de Alimentação | Geram e modulam o calor para distribuição uniforme |

| Têmpera a Gás Inerte | Permite o resfriamento controlado para propriedades do material |

| Design de Uniformidade | Garante tolerância de +/- 5°C em toda a câmara |

Desbloqueie a Precisão em Seu Laboratório com a KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Seja para maior repetibilidade do processo, aquecimento uniforme para peças complexas ou desempenho confiável a longo prazo, nossa experiência em controle de temperatura garante resultados ideais. Entre em contato hoje para discutir como podemos adaptar uma solução para seus desafios específicos de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento