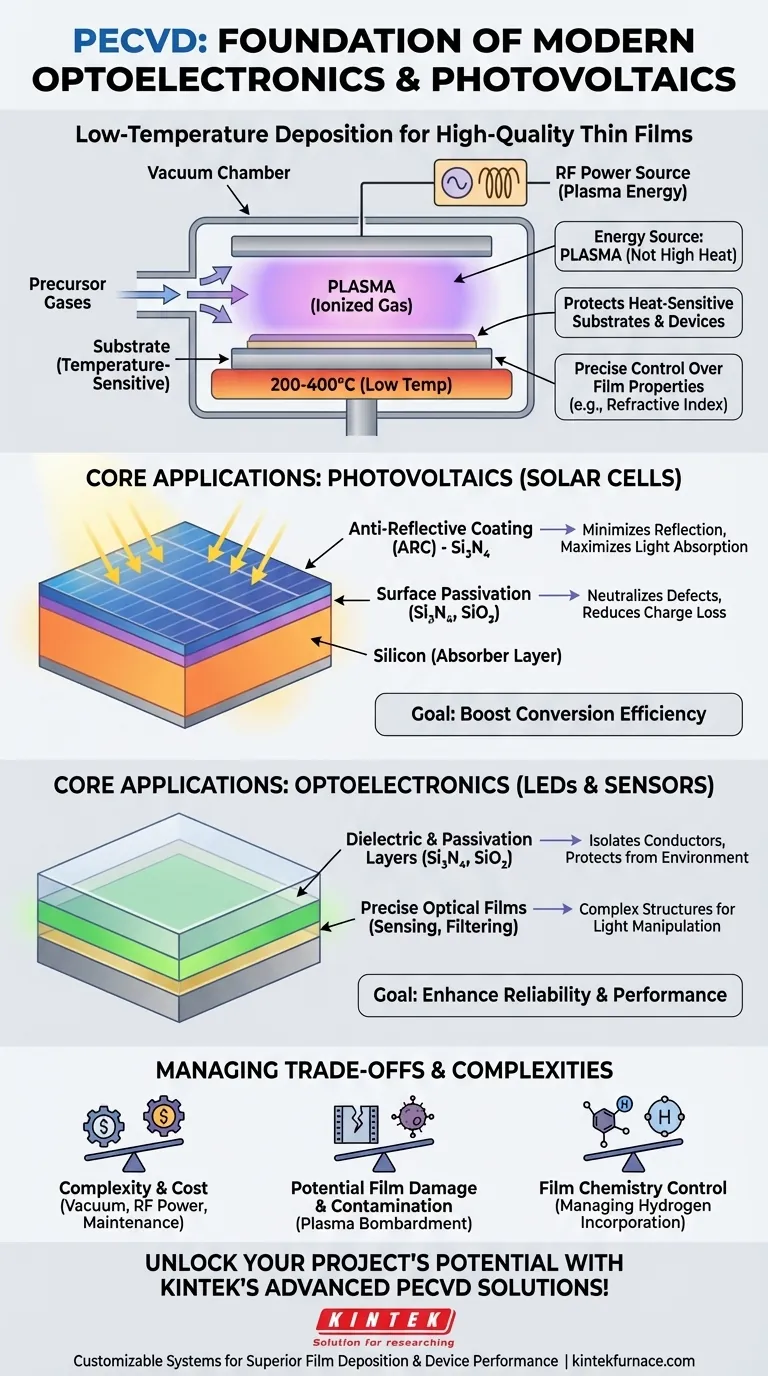

Em essência, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é um processo de fabricação fundamental para a optoeletrônica e a fotovoltaica modernas. Ela permite a deposição de filmes finos de alta qualidade em baixas temperaturas, um requisito crítico para a criação de células solares eficientes e diodos emissores de luz (LEDs) confiáveis, sem danificar os componentes sensíveis ao calor subjacentes.

O valor central da PECVD é sua capacidade de desacoplar a energia necessária para uma reação química da energia térmica. Ao usar um plasma energizado em vez de alto calor, ela permite o crescimento de filmes densos, uniformes e funcionais em substratos que, de outra forma, seriam danificados ou destruídos por métodos tradicionais de alta temperatura.

Por que a PECVD é Essencial para Dispositivos Avançados

A chave para a importância da PECVD reside em sua capacidade de superar uma restrição fundamental de fabricação: a necessidade de materiais de alta qualidade em substratos sensíveis à temperatura.

A Vantagem da Baixa Temperatura

A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >600°C) para fornecer a energia térmica necessária para que os gases precursores reajam e formem um filme.

Essas temperaturas são destrutivas para muitos componentes usados em fotovoltaica e optoeletrônica, como as junções completas de uma célula solar de silício ou as delicadas estruturas de poço quântico em um LED.

A PECVD resolve isso usando um campo eletromagnético para criar plasma, um gás ionizado. Este plasma fornece a energia de ativação para a reação química, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C).

Controle Inigualável sobre as Propriedades do Filme

O ambiente de plasma oferece aos engenheiros controle preciso sobre o filme final. Ao gerenciar cuidadosamente os parâmetros do processo, como taxas de fluxo de gás, pressão e potência do plasma, eles podem ajustar meticulosamente as propriedades finais do material.

Isso inclui o controle do índice de refração, densidade, composição química e tensão do filme, todos os quais são críticos para o desempenho óptico e eletrônico.

Aplicações Principais em Fotovoltaica (Células Solares)

Na fotovoltaica, o objetivo é converter o máximo de fótons possível em elétrons. A PECVD é fundamental na deposição de camadas que melhoram diretamente essa eficiência de conversão.

Revestimentos Antirreflexo (ARC)

Uma superfície de silício nua reflete mais de 30% da luz solar incidente. Um revestimento antirreflexo é uma camada transparente com espessura e índice de refração precisamente controlados que minimiza essa reflexão, permitindo que mais luz entre na célula solar.

A PECVD é o padrão da indústria para a deposição de filmes de nitreto de silício (Si₃N₄) para esse fim. O processo permite o ajuste preciso do índice de refração para maximizar a absorção de luz em todo o espectro solar.

Passivação de Superfície

Uma grande fonte de perda de eficiência em uma célula solar é a "recombinação superficial", onde os portadores de carga (elétrons e buracos) são perdidos na superfície do silício antes que possam ser coletados.

Uma camada de passivação é um filme eletricamente isolante que neutraliza esses defeitos. O mesmo filme de nitreto de silício usado para ARC também fornece excelente passivação de superfície, desempenhando um duplo papel crucial. O **dióxido de silício (SiO₂) é outro filme de passivação comum depositado via PECVD.

Aplicações Principais em Optoeletrônica (LEDs e Sensores)

Dispositivos optoeletrônicos como LEDs e sensores ópticos também dependem de estruturas complexas e multicamadas que são sensíveis ao calor.

Camadas Dielétricas e de Passivação

Os LEDs requerem camadas isolantes de alta qualidade (dielétricos) para isolar diferentes partes condutoras do dispositivo e prevenir curtos-circuitos. Eles também precisam de camadas de passivação para proteger o material semicondutor sensível da degradação ambiental, garantindo confiabilidade a longo prazo e saída de luz estável.

A capacidade da PECVD de depositar filmes densos e livres de orifícios de Si₃N₄ e SiO₂ em baixas temperaturas é vital para a fabricação de LEDs robustos e duradouros.

Filmes Ópticos Precisos

Para sensores ópticos, fotômetros e sistemas de armazenamento de dados, a PECVD é usada para criar uma ampla gama de revestimentos ópticos. O controle preciso sobre o índice de refração permite a fabricação de filtros complexos, guias de onda e outras estruturas que manipulam a luz de maneiras específicas.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a PECVD não é uma solução universal. Ela envolve complexidades específicas que devem ser gerenciadas.

Complexidade e Custo

Os sistemas PECVD são inerentemente mais complexos do que os reatores CVD térmicos. Eles exigem câmaras de vácuo, sistemas de manuseio de gás e fontes de energia de radiofrequência (RF) ou micro-ondas sofisticadas para gerar o plasma, levando a custos mais altos de equipamento e manutenção.

Potencial de Dano e Contaminação do Filme

Embora os íons no plasma impulsionem a reação química, eles também podem bombardear fisicamente o substrato. Se não for controlado adequadamente, isso pode introduzir defeitos ou danos no filme em crescimento ou no dispositivo subjacente. O processo também é sensível à contaminação das paredes da câmara ou dos gases precursores.

Controle da Química do Filme

O ambiente de plasma é altamente reativo e pode levar à incorporação de outros elementos, como hidrogênio, no filme. Embora às vezes desejável (como no silício amorfo), isso também pode alterar as propriedades pretendidas do filme e deve ser cuidadosamente controlado.

Como Aplicar Isso ao Seu Objetivo

A decisão de usar a PECVD é impulsionada pela relação entre os requisitos de desempenho do dispositivo e as restrições de fabricação.

- Se seu foco principal é maximizar a eficiência da célula solar: Você deve usar a PECVD para depositar filmes de nitreto de silício de alta qualidade e dupla função para antirreflexo e passivação de superfície.

- Se seu foco principal é a fabricação de LEDs confiáveis e de alto desempenho: Conte com a PECVD para depositar filmes robustos de passivação e dielétricos sem danificar as camadas emissoras de luz.

- Se seu foco principal são aplicações sensíveis ao custo com tolerância a altas temperaturas: Métodos mais simples, como CVD de pressão atmosférica ou sputtering, podem ser mais econômicos se o substrato puder suportar o calor.

Em última análise, a PECVD capacita os engenheiros a construir dispositivos de maior desempenho, depositando filmes superiores em condições que, de outra forma, seriam impossíveis.

Tabela Resumo:

| Área de Aplicação | Principais Usos da PECVD | Benefícios |

|---|---|---|

| Fotovoltaica | Revestimentos antirreflexo, passivação de superfície | Aumenta a absorção de luz, reduz a perda de portadores de carga |

| Optoeletrônica | Camadas dielétricas, passivação, filmes ópticos | Melhora a confiabilidade do dispositivo, manipulação precisa da luz |

| Geral | Deposição de baixa temperatura | Protege substratos sensíveis ao calor, permite estruturas complexas |

Desbloqueie todo o potencial dos seus projetos optoeletrônicos e fotovoltaicos com as soluções avançadas de PECVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, oferecemos uma gama de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossas capacidades de personalização profunda garantem deposição precisa de filmes para um desempenho superior do dispositivo. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações