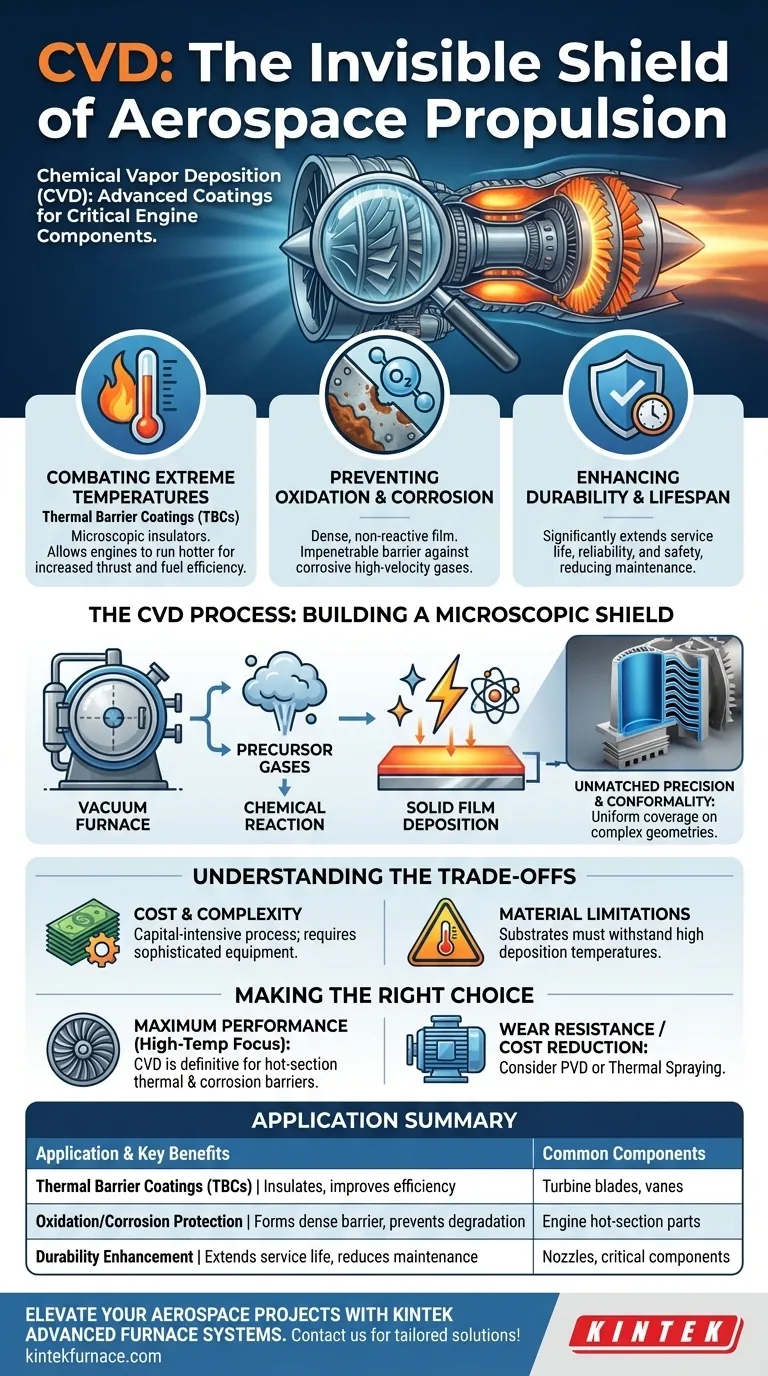

Na indústria aeroespacial, a Deposição Química a Vapor (CVD) é usada principalmente para aplicar revestimentos protetores altamente duráveis em componentes críticos, especialmente aqueles nas seções quentes de motores a jato. Esses filmes finos projetados servem como um escudo contra temperaturas extremas, oxidação e corrosão, o que melhora diretamente o desempenho, a segurança e a vida útil operacional da aeronave.

O principal desafio na propulsão aeroespacial é gerenciar ambientes extremos. A CVD não é apenas uma etapa de fabricação; é uma tecnologia capacitadora crítica que permite que os componentes do motor sobrevivam a condições que, de outra forma, os fariam degradar e falhar rapidamente.

Por que a Indústria Aeroespacial Demanda Revestimentos Avançados

O ambiente dentro de um motor a jato moderno é um dos mais hostis imagináveis. Componentes como pás e aletas de turbina são submetidos a imenso estresse físico, temperaturas que podem exceder o ponto de fusão de suas ligas metálicas de base e um bombardeio constante de gases corrosivos de alta velocidade.

Combate a Temperaturas Extremas

A CVD é usada para criar Revestimentos de Barreira Térmica (TBCs). São camadas finas de material cerâmico que exibem condutividade térmica muito baixa.

Este revestimento atua como um isolante microscópico, mantendo o componente de superliga subjacente a uma temperatura gerenciável, mesmo quando a superfície é exposta ao calor extremo. Isso permite que os motores funcionem mais quentes, o que aumenta o empuxo e a eficiência de combustível.

Prevenção de Oxidação e Corrosão

Em altas temperaturas, o oxigênio e outros elementos na corrente de gás quente atacam agressivamente as superfícies metálicas, um processo conhecido como corrosão e oxidação de alta temperatura.

A CVD deposita um filme denso e não reativo que forma uma barreira impenetrável entre a superliga e esses gases corrosivos. Essa proteção é essencial para evitar que o componente seja literalmente corroído durante a operação.

Aprimoramento da Durabilidade e Vida Útil do Componente

Ao proteger os componentes de ataques térmicos e químicos, os revestimentos de CVD estendem drasticamente sua vida útil. Isso se traduz em intervalos mais longos entre as revisões do motor, custos de manutenção mais baixos e um aumento significativo na confiabilidade e segurança geral.

O Processo CVD: Construindo um Escudo Microscópico

Compreender como esses revestimentos são aplicados revela por que o processo é tão eficaz para as geometrias complexas encontradas em peças aeroespaciais.

De Gás a Sólido

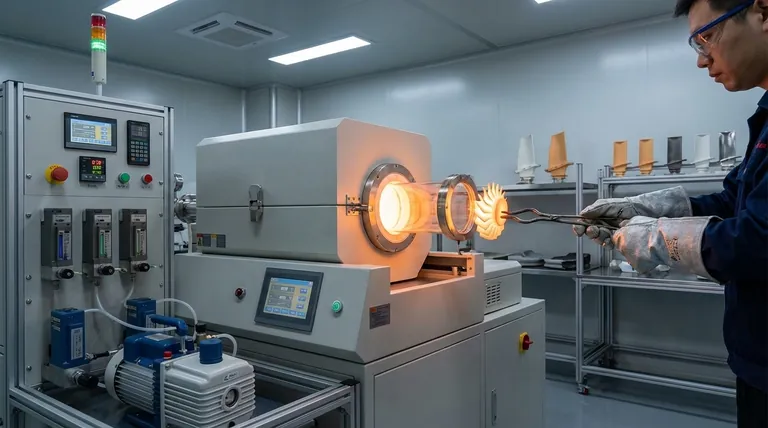

Em termos simples, a CVD é como pintar com um vapor. O componente a ser revestido é colocado dentro de um forno a vácuo selado de alta temperatura.

Gases precursores específicos são então introduzidos na câmara. Quando esses gases entram em contato com a superfície quente do componente, eles reagem e se decompõem, deixando para trás um filme fino e sólido do material desejado.

Precisão e Conformabilidade Inigualáveis

Uma vantagem fundamental da CVD é sua conformabilidade. Como o revestimento é construído átomo por átomo a partir de uma fase gasosa, ele pode cobrir uniformemente formas altamente complexas, incluindo os intrincados canais de resfriamento internos de uma pá de turbina.

Isso garante proteção completa e sem emendas, sem lacunas ou pontos fracos, um feito difícil de alcançar com processos de linha de visão como a pulverização.

Compreendendo as Trocas

Embora incrivelmente eficaz, a CVD é um processo especializado com considerações específicas. Não é uma solução universal para todas as necessidades de revestimento.

O Custo e a Complexidade

A CVD é um processo intensivo em capital que requer fornos a vácuo sofisticados, sistemas precisos de manuseio de gases e um ambiente altamente controlado. Isso o torna mais caro do que alguns métodos de revestimento alternativos.

Limitações de Materiais

O próprio processo de CVD envolve temperaturas muito altas. O componente sendo revestido (o substrato) deve ser capaz de suportar a temperatura de deposição sem ser danificado ou perder suas próprias propriedades projetadas.

Diferenciando de Outras Indústrias

Embora o processo fundamental seja o mesmo, a aplicação de CVD na indústria aeroespacial é distinta de seu uso em eletrônicos ou energia solar. Na indústria aeroespacial, o objetivo é a proteção termoestrutural usando materiais cerâmicos robustos. Em eletrônicos, o foco é a criação de camadas semicondutoras ultra-puras e eletricamente ativas.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar CVD é uma decisão estratégica impulsionada pelos requisitos de desempenho específicos de um componente.

- Se o seu foco principal é o máximo desempenho e segurança em um ambiente de alta temperatura: A CVD é a escolha definitiva para aplicar barreiras térmicas e de corrosão em componentes críticos da seção quente, como pás e bicos de turbinas.

- Se o seu foco principal é a resistência ao desgaste em componentes mais frios ou a redução de custos: Outros processos, como a Deposição Física a Vapor (PVD) ou a pulverização térmica, podem ser alternativas mais adequadas e econômicas.

Em última análise, a CVD é uma tecnologia fundamental que permite aos engenheiros ultrapassar os limites da propulsão e da ciência dos materiais aeroespaciais.

Tabela Resumo:

| Aplicação | Principais Benefícios | Componentes Comuns |

|---|---|---|

| Revestimentos de Barreira Térmica (TBCs) | Isola contra calor extremo, melhora a eficiência de combustível | Pás de turbina, aletas |

| Proteção contra Oxidação/Corrosão | Forma barreira densa, previne a degradação do material | Peças da seção quente do motor |

| Aprimoramento da Durabilidade | Prolonga a vida útil, reduz os custos de manutenção | Bicos, outros componentes críticos |

Pronto para elevar seus projetos aeroespaciais ou de laboratório com soluções avançadas de alta temperatura? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios sistemas de fornos personalizados como fornos mufla, de tubo, rotativos, a vácuo e de atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar o desempenho e a confiabilidade de seus componentes!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica